Le sigle PRVT est généralement utilisé pour Polyester Renforcé au Verre Textile. On utilise également des appellations comme Polyester Renforcé de Fibres de Verre, Résine de Verre ou simplement Fibre de Verre ou encore le sigle anglais GRP signifiant Glass Reinforced Plastic. Ce matériau est un plastique et est unique en ce sens qu'il est composé par l'utilisateur sur le lieu d'emploi. Il est composé d'un ensemble de renforts et de produits chimiques liquides qui, assemblés dans des proportions spécifiques, peut être façonné en des formes résistantes, solides mais flexibles. En faisant varier les proportions des principaux composants, le produit fini peut présenter différentes propriétés adaptées aux diverses utilisations.

Ce matériau a été développé au cours des quarante dernières années en vue d'obtenir des caractéristiques très variées. Le moulage de bibelots en résine à polymérisation lente est une utilisation assez primitive. A l'opposé, la fabrication d'ailes entières d'avions de combat en plastique renforcé de fibre de carbone est un exemple de haute technologie. La technologie primitive utilise la capacité de reproduction fidèle tandis que la haute technologie construit des structures très légères et très solides selon des normes extrèmement précises. Entre les deux, on construit des carrosseries de voitures, des meubles, des batiments et des bateaux préfabriqués qui combinent les propriétés de reproduction fidèles et de solidité à des degrés variés.

En changeant la composition chimique des résines et les renforts, on peut réaliser des PRVT terminés correspondant à diverses applications. On peut les rendre résistants à la chaleur, au feu, aux acides et aux carburants ou encore ne donnant ni goût, ni odeur à l'eau et au poisson.

Historiquement le PRVT en tant que matériau de fabrication de bateaux a été utilisé la première fois en Amérique du Nord à des fins militaires à la fin des années 1940. Les premières coques ont été faites en enveloppant un modèle de bois (moule mâle) dans le renfort qui était ensuite enduit de résine. C'était l'époque où les catalyseurs n'étaient pas encore développés et oû on utilisait un fort ensoleillement pour durcir ou “polymériser” le mélange. A partir de ces débuts relativement primitifs, on a mis au point des résines à polymérisation rapide et ensuite le moulage par contact avec moules femelles (le matériau étant posé à l'intérieur) pour une production en série.

Bientôt les ponts et les aménagements intérieurs ont été réalisés en PRVT de sorte que les bateaux n'ont plus été construits en bois, pièce par pièce, manuellement, mais boulonnés ou vissés et collés ensemble sur des chaines de montage. L'économie réalisée dans l'industrie de la construction navale dans les pays développés a été telle que les yachts, vedettes ou petits bateaux professionnels en PRVT sont aujourd'hui plus répandus que les bateaux en bois. La taille des bateaux actuellement construits en PRVT va de la prame de 2 m aux chasseurs de mines de 80 m et les types de bateaux varient des yachts aux remorqueurs portuaires en passant par les bateaux de pêche professionnels. En ce qui concerne les matériaux et les technologies modernes de production, la Suède, la France, les Etats Unis et la Grande Bretagne sont les mieux placés.

La raison principale de l'adoption du PRVT par les pays développés est la diminution des coûts de production des petits bateaux par la construction en série. Les pays industrialisés ont l'avantage de disposer de matières premières (résines et renforts) bon marché mais l'inconvénient du coût élevé de la main d'oeuvre. De ce fait, la possibilité de passer de méthodes à fort taux de main d'oeuvre à un système de production rapide et utilisant une main d'oeuvre moins qualifiée a été accueillie très favorablement.

Dans les pays en voie de développement, le cas inverse se présente. Les chantiers utilisant le PRVT doivent importer toutes leurs matières premières et sont sujets aux aléas résultant des problèmes de devises étrangères et de la régularité de la livraison. Ces inconvénients majeurs doivent être comparés à l'avantage des bas coûts de main d'oeuvre et on doit soigneusement étudier tous les éléments du problème avant de prendre une décision et d'engager des Oinvestissements pour des constructions en PRVT

On doit attirer l'attention sur le fait qu'un niveau technique suffisant est nécessaire pour entreprendre la construction de bateaux en PRVT de même que l'on doit disposer des connaissances nécessaires pour monter un programme de construction navale.

L'outil essentiel pour la production de bateaux en PRVT est le moule. Le type de moule le plus commun est le moule femelle ou matrice qui peut être défini comme un inverse ou une image réfléchie de la coque finie. Le matériau PRVT sera appliqué sur la face interne de ce moule. Cette matrice est également réalisée en PRVT moulé sur un modèle ou “mère” qui est la reproduction fidèle dans tous les détails, dimension et forme, d'un pont ou d'une coque.

La mère est la première étape de tout le processus et est une réplique exacte de la future coque finale, copie entièrement réalisée à la main. Elle est généralement construite en bois et utilisée uniquement pour le “moulage” du moule. Elle est ensuite jetée. Le fini et le poli du modèle requiè rent des ouvriers très qualifiés. La mère étant reproduite fidèlement dans chaque coque, meilleure elle est, meilleure est la coque. On peut dire que la première coque sortant d'un moule neuf a été réalisée trois fois :

Mère en bois→Moule en PRVT→Coque en PRVT

Ceci donne une idée des coûts et des efforts nécessaires à la création d'une production en PRVT. Il est par conséquent important de choisir le meilleur dessin de bateau et de construire un nombre minimum d'unités pour amortir l'investissement des sommes engagées pour la réalisation de la mère et du moule.

Pour les bateaux plus grands, la phase initiale (construction de la mère et du moule) s'étend également au pont, à la passerelle et aux éléments intérieurs, ce qui accroit encore les coûts d'investissement avant que la première unité ne soit produite. Le séquencement des diverses phases est compliqué et on doit souligner qu'une programmation préalable et un choix judicieux du type de navire sont indispensables pour prendre des engagements.

Les principaux composants du matériau déjà mentionné sont le renfort et la résine. Le renfort le plus courant est le verre. Le verre est filé. Les fils sont tissés ou hachés et mis en rouleaux comme les pièces de drap. L'épaisseur du tissu dépend du poids en grammes de verre au mètre carré. Les deux types principaux sont le “Mat” et le “Rover Tissé”(RT). Au stade de l'utilisation, il y a deux principaux types de résines : “Résine de stratification et Gelcoat”. La première est un liquide translucide de couleur pâle avec une forte odeur de styrène, odeur caractéristique des résines. Le gelcoat est un liquide plus visqueux ayant la même odeur. La différence réside dans l'utilisation des deux résines. Le gelcoat est appliqué directement sur le moule sans renfort et doit donner une finition lisse et colorée à la surface extérieure de la coque à réaliser tandis que la résine de stratification produit le milieu dans lequel s'incruste le renfort. Ces éléments ainsi que d'autres composants seront expliqués dans les chapitres suivants.

Figure 1. Coque mère

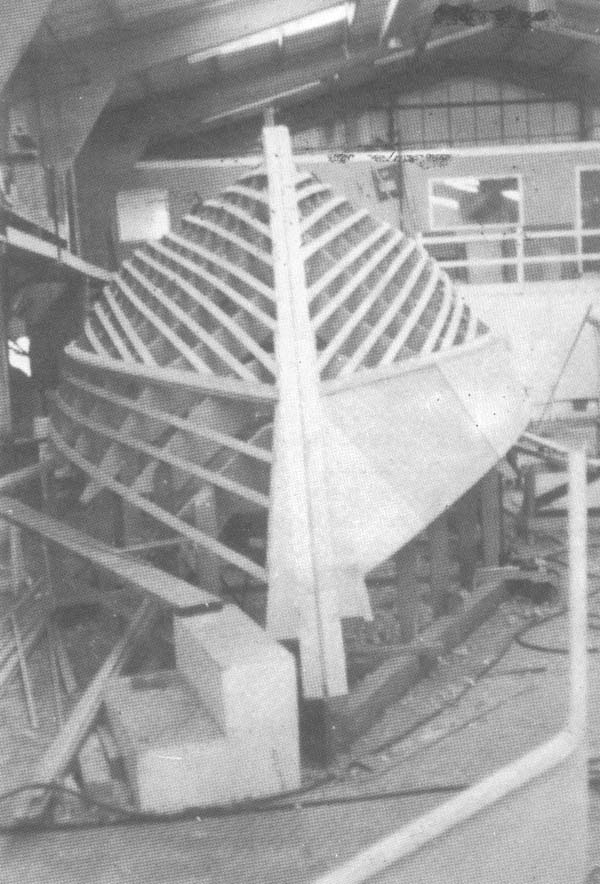

Figure 2. Moule de coque (voir aussi Figure 29)

Figure 3. Coque

Réduction de l'entretien.

Pas de calfatage, étanchéité. Les coques sont d'une seule pièce de PRVT sans

joints ni solution de continuité permettant les rentrées d'eau à l'intérieur

de la coque.

Pas de retrait du bois après montage. Les coques en bois souffrent du retrait du bois qui sèche au soleil quand le bateau est mis à terre. Le PRVT ne souffre pas de retrait ou de gonflement, évitant ainsi les rentrées d'eau et le recalfatage.

Imputrescible et inattaquable par les tarets, le PRVT est inorganique et ne pourrira pas. En tant que plastique, il ne sera pas rongé par les tarets. Electrolyse et corrosion réduites. Le PRVT est inerte. En tant que plastique, il ne peut être attaqué par la corrosion.

Construction simplifiée. Une fois le moule réalisé, des copies identiques de la même coque peuvent être faites à un grand nombre d'exemplaires et plus rapidement.

Réduction du niveau de qualification requis après une formation de base

Dépendance totale de l'importation des matériaux et des disponibilités en devises étrangères.

Impossibilité de changer le modèle du bateau une fois le choix fait et les moules construits.

Obligation de conserver un noyau de techniciens qualifiés.

Dangers d'incendie et de santé dûs aux produits chimiques.

Lourds investissements de départ.

Les principaux matériaux utilisés dans la construction navale sont le bois, l'acier, l'aluminium, le ferrociment et le PRVT. Chacun d'entre eux a son utilisation optimum ainsi que ses avantages et ses inconvénients propres. Le bois est le plus connu des matériaux traditionnels mais demeure tributaire des ressources forestières qui s'amenuisent et des charpentiers de marine hautement qualifiés. Les alliages d'aluminium de type marine sont légers, durent longtemps et nécessitent une main d'oeuvre qualifiée, tandis que la construction en ferrociment utilise des matériaux bon marché et une main d'oeuvre nombreuse. Chaque type de construction répond à une utilisation. L'acier est plus répandu sur le marché que l'aluminium. Il est également plus robuste mais, sans protection, se corrode. Il est le principal matériau pour la construction navale. Le PRVT est le matériau le plus récent et sera étudié en détail dans les chapitres suivants.

Les tableaux 1 et 2 comparent quelques propriétés physiques et les prix par unité de poids du PRVT, du bois, de l'aluminium et de l'acier utilisés dans la construction navale. Le tableau 3 donne une comparaison des poids.

| Materiau | Poids spécifique | Résistance a la traction | Résistance a la compression | Module élastique | |

|---|---|---|---|---|---|

| lb/ft3 | tonne/m3 | kN/m2 × 10 | kN/m2 × 10 | kN/m2 × 10 | |

| PRVT (Mat) | 94 | 1.5 | 100 | 100 | 6 |

| PRVT (RT) | 105 | 1,7 | 240 | 170 | 14 |

| Bois: sapin | 42 | 0,7 | 55 | 40 | 8 |

| Contreplaqu | 40 | 0,65 | 16 | 12 | 11 |

| Aluminium | 170 | 2,7 | 120 | 85 | 70 |

| Acier | 485 | 7,8 | 210 | 190 | 200 |

| Matériel | Coûte/unité de poids | Résistance égale à la traction | Résistance égale à la flexion | ||

|---|---|---|---|---|---|

| épaisseur | coût | épaisseur | coût | ||

| Acier | 1 | 1 | 1 | 1 | 1 |

| Aluminium | 6,3 | 1,8 | 1,3 | 6,6 | 3,2 |

| PRVT | 5,4 | 3 | 3 | 3 | 3 |

Tableau 3

Calcul de poids de coque au m2 pour un bateau de pêche de 12,60 m

Nota: Basé sur les données du Lloyd's Register of Shipping pour le PRVT, de Rajendran et Choudhury (1969) pour le bois, de Hanson (1960) pour l'acier et du Ministère des transports de Nouvelle Zeland pour le ferrociment.