Les principaux composants ont déjà été indiqués. Ceci est un examen plus détaillé de ces éléments et une description des composants secondaires mais faisant partie intégrante de la construction en PRVT. La figure 4 montre le procédé de fabrication des divers renforts en fibre de verre.

On trouve généralement le verre sous forme de plaques planes comme on en utilise dans les fenètres ou coulé pour former des récipients comme des verres à boire ou des tubes à essai. Si on change la composition du verre au cours de sa fusion et qu'on le passe dans des filières de 8–14 microns, on obtient des filaments plus résistants que l'acier. Un matériau ayant une telle résistance à la traction a un énorme potentiel mécanique.

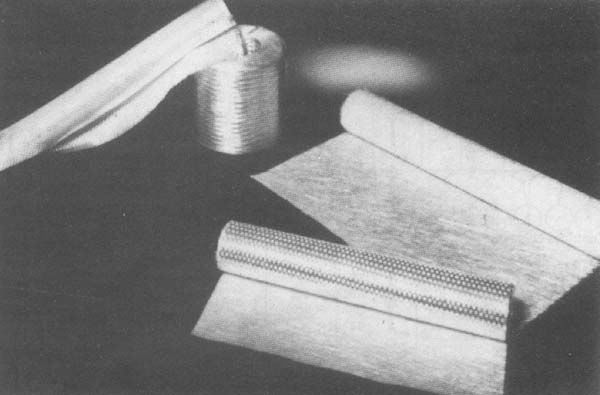

Pour les constructeurs de bateau, les caractéristiques sont classées par type. Les fabricants proposent généralementles types A, E ou S. Pour l'utilisation tropicale, on ne doit employer que le type E. La figure 5 montre quelques renforts de fibres de verre.

On peut voir dans la figure 4 que le filament continu forme la base de la plupart des renforts. Sans autre traitement que la découpe en longueur d'environ 50 mm, ces morceaux courts sont déposés par une machine sur un tapis transporteur et maintenus entre eux par un composé collant (liant en poudre ou liquide) pour former un ruban continu de mat de diverses épaisseurs. Ce matériau est caractérisé par son poids : 300, 450, 600 et 900 g/m2 sont des poids courants de mat.

Le constructeur de bateau achète ce mat en rouleaux de 30–35 Kg d'environ 1 m de large. Il est à noter que, à poids et largeur égaux, la longueur du rouleau de mat diminue pour un poids au m2 plus important. Une des faces du matériau est légèrement plus lisse que l'autre. Il s'agit de la face qui reposait sur le tapis transporteur au cours de la fabrication. C'est le côté le plus rugueux qui devra être placé côté moule pour la stratification.

Figure 4. Procédé de fabrication des renforts

Figure 5. Renforts de verre

(On utilise généralement le terme de Roving. En français on peut également employer “stratifil” qui est l'appellation AFNOR) Une autre façon de traiter les filaments consiste à en former des torons qui sont torsadés sans tension en mèches ou rovings. Il y a environ de 60 à 120 torons par roving. Ces rovings ressemblent à des cordes lâches en fibre de verre. Ils peuvent être lovés ou ensuite être transformés en roving tissé. Les rouleaux de roving peuvent être utilisés comme renforts de faible longueur pour renforcer des zones d'accès difficiles ou pour alimenter un pistolet à projeter. Ceci est un procédé automatique utilisant un pistolet qui hache le roving en petits morceaux et, en même temps, projette sur un moule ces particules avec une résine catalysée (figure 18). Ceci produit le même résultat que la pose d'un mat mais plus rapidement. Pour obtenir un dépôt uniforme, l'opérateur de cette machine coûteuse doit posséder une qualification égale à celle nécessaire à la pratique de la peinture au pistolet. Cet engin est utile dans le cas d'une production de masse.

Ce type de renfort est également très utilisé. Il est vendu dans la même forme que le mat et également classé par poids. Les deux principales présentations sont 600 g/m2 et 800 g/m2. Comme dans le cas des mats, on peut obtenir d'autres grammages mais, pour des raisons d'économie, les constructeurs de bateaux ont tout intérêt à commander des produits standard déjà généralement indiqués par les concepteurs des bateaux. Pendant la fabrication, le roving est tissé de sorte que les rovings constituant la “chaine” du tissu (sens de la longueur) aient la longueur de la bande tissée donnant ainsi une grande résistance à la traction. Le RT comporte un plus grand volume de fibre de verre à l'unité que le mat, ce qui réduit les besoins en résine. Le rapport approximatif résine/fibre de verre pour le mat est 2,5 : 1 en poids (30% de fibre de verre) alors que pour le RT il est de 1,25 : 1 (45% de fibre de verre). Pour un grand bateau dont le poids se calcule en tonnes, un mauvais rapport résine/verre ou un stratifié avec trop de mat et pas assez de RT on peut gaspiller des quantités non négligeables de matériaux et d'argent.

Il est rare cependant de trouver du RT dans des bateaux inferieurs à 6 m et également rare de trouver des bateaux entièrement construits en RT. Les stratifiès à base de mat ne conviennent normalement pas pour les petits bateaux alors que les stratifiés en RT ne donnent pas une bonne adhérence inter couches quelle que soit la taille du bateau.

Pour ces raisons, l'expérience a montré que les stratifiés pour les coques habituelles sont mieux construits en alternant des couches de mat et de RT avec un mat supplémentaire près de la surface extérieure.

Ce matériau est disponible dans les largeurs standard indiquées plus haut. Il est caractérisé par des fils continus orientés dans le sens de la chaine. La trame est pratiquement inexistante à part quelques fils espacés empêchant le tissu de se défaire au cours de sa manutention. Il est rarement employé pour la construction de bateaux professionnels car il est difficile à mettre en oeuvre, cher et nécessaire uniquement dans le cas où une grande résistance et un faible poids sont exigés.

Ce matériau ressemble au roving tissé mais avec un grain plus fin. Il se trouve en différentes largeurs à partir de 25 mm. Ces petites largeurs appelées rubans de fibre de verre sont utilisées pour des liaisons de joints et les petites réparations. Les grandes largeurs servent à donner une grande résistance avec un bon fini où une bonne qualité de drapage est nécessaire, par exemple dans les endroits comportant des courbes complexes. Ce matériau est plus coûteux que le RT et son poids normal est de l'ordre de 110 à 400 g/m2.

Il s'agit d'un matériau très fin qui peut être comparé à un mat très fin et lisse mais est fabriqué à partir de fibres de verre soufflé. On l'utilise rarement si ce n'est pour soutenir un gelcoat d'épaisseur supérieure à la normale ou pour donner un beau fini parfaitement lisse à la couche extérieure d'un stratifié. Ce matériau n'apporte rien à la structure et n'est pas nécessaire dans les bateaux de travail.

Figure 6. Fabrication de résine polyester

Le type de résine le plus utilisé au monde pour la construction navale est la résine polyester. On devrait dire résine polyester “insaturée” du fait de son état liquide au moment de sa livraison. Quand elle se polymérise pour atteindre la phase solide au cours de la stratification, elle devient saturée. Le térylène est un autre exemple de résine polyester saturée. Le térylène est clairement un plastique et un matériau inorganique Les résines sont des dérivés du charbon et du pétrole. La base industrielle pour la production des résines est le raffinage pétrolier et l'industrie pétrochimique qui ne se trouvent que rarement dans les pays en voie de développement. L'odeur caractéristique de la résine polyester provient du styrène qui est ajouté à la base polyester au dernier stade de la fabrication.

Une fois produites les résines polyester de base, le fabricant peut y apporter des modifications pour en changer les propriétés de sorte que les résines acquièrent les caractéristiques requises pour une application particulière. Par exemple, on peut désirer une meilleure résistance aux conditions atmosphériques quand on prévoit l'exposition à un environnement hostile. On exigera également une résistance aux attaques chimiques si le produit final est utilisé pour la fabrication d'un réservoir à carburant. Les propriétés qui entrent en considération pour les résines destinées à la construction de bateaux en stratifié sont :

Si un contact direct avec le fournisseur est impossible, on doit commander une résine “qualité marine” qui a été auparavant agréée par une société de classification telle que Bureau Veritas, Lloyd's Register of Shipping, Nippon Kaiji Kyokai, Det Norske Veritas ou American Bureau of Shipping. On doit commander une résine Iso (Isophtalique) plutôt qu'une Ortho (Orthophtalique) et encore mieux une Iso-NPG (Neopentyl Glycol). Ces qualifications devraient assurer un matériau adéquat. Les résines de stratification pour les chantiers dans les pays en voie de développement seront livrés en fûts de 200 litres mais pour que la polymérisation (durcissement) se produise, il est nécessaire d'adjoindre à la résine un catalyseur et un accélérateur. On peut également commander la résine avéec un prémélange da l'accélérateur.

L'addition du catalyseur se fait à la toute dernière minute au moment de l'application de la résine sur le moule. Le catalyseur est bien évidemment livré en emballage séparé. Il est préférable de commander la résine préaccélérée pour deux raisons:

un mélange plus précis et plus complet est réalisé chez le fournisseur

c'est une opération de moins pour l'utilisateur. Un personnel inexpérimenté peut commettre des erreurs en calculant les proportions avec pour résultat une résine inutilisable ou une mauvaise stratification.

Il s'agit d'un autre type de résine communément utilisée dans la construction navale. Une fois polymérisée, elle forme la surface extérieure lisse et brillante de la coque. Elle constitue donc la première couche à être appliquée sur le moule femelle au cours du processus de stratification. Le nom de gelcoat est dû à l'usage plutôt qu'au vocabulaire chimique. C'est aussi généralement une résine polyester mais elle est plus visqueuse car elle ne doit pas couler sur les surfaces verticales quand on l'applique sur la face interne lisse du moule.

Quand elle est polymérisée, elle est habituellement plus dure que les résines de stratification et possède une meilleure résistance aux intempéries et aux agents chimiques. Elle forme une barrière de protection entre l'environnement et le stratifié de la coque.

Ce matériau est couramment utilisé dans la réparation des coques de voitures et de bateaux. Il a peu de résistance et est essentiellement composé d'une charge comme la craie qui est hydrophile et il ne devrait donc pas être utilisé sur les surfaces immergées à moins d'être appliqué sur une résine époxy. Dans une construction neuve, on peut l'utiliser pour le scellement des équipements de pont ou pour arrondir l'angle intérieur des cornières sur les joints qui nécessitent un collage.

Les trois produits décrits ci-dessus peuvent être livrés avec accélérateurs incorporés mais pour la polymérisation, il est nécessaire d'y ajouter un catalyseur. C'est le catalyseur qui change la résine polyester monomère insaturée en une résine polymère saturée à l'état solide par la production d'une réaction exothermique (dégagement de chaleur).

Ceci commence IMMEDIATEMENT à l'addition du catalyseur et, encore une fois, on doit insister sur le fait que l'addition du catalyseur à la résine DOIT ETRE LA DERNIERE OPERATION avant l'application sur le moule.

L'accélérateur commande la vitesse de la réaction mais, sans le catalyseur, l'accélérateur n'a aucun effet sur la résine. C'est pourquoi ce dernier peut être mélange à la résine des mois à l'avance. On ne peut pas mélanger le catalyseur à l'avance car même sans la présence d'accélérateur, la résine avec le catalyseur polymérisera en quelques heures sous un climat chaud. L'addition d'une quantité définie de catalyseur dans une quantité déterminée de résine contenant son accélérateur devrait - si on suit les instructions du fabricant et compte-tenu de l'expérience industrielle internationale - permettre un temps de travail de 20 à 40 minutes. Si on doit acheter séparément l'accélérateur, un liquide rouge (naphtène de cobalt) est également fourni avec le catalyseur, peroxyde d'ecétone éthyle méthyle (PAEM).

Si on utilise de la résine non accélérée, on doit, en premier lieu, bien mélanger l'accélérateur à la résine. On ne doit jamais mélanger directement accélérateur et catalyseur entre eux car on peut ainsi provoquer une explosion. Le point d'éclair pour ces deux produits peut être aussi bas que 20 °C. D'autres mélanges sont possibles dans des cas spéciaux. Quand on utilise des matériaux de diverses provenances ou quand on mélange différents lots, on doit s'assurer que la quantité de catalyseur correspond bien au pourcentage nécessaire à la catalysation de la résine. Si on commande résine et catalyseur au même fournisseur, on doit vérifier que la norme de 40% de PAEM a été observée a la livraison.