On peut utiliser le PRVT autrement qu'avec un moule. Par exemple si un armateur désire un bateau avec une implantation de pont hors norme, on peut satisfaire sa demande en moulant la partie standard du pont et l'utiliser comme base pour de nouvelles structures en bois ou PRVT que l'on y fixera. A un niveau plus simple, les réservoirs à poisson, les écoutilles, les conteneurs à glace etc.. peuvent tous être faits en recouvrant une âme de contreplaqué ou de mousse de plastique par de la résine et des renforts. On peut également utiliser du balsa après l'avoir préparé pour cette utilisation, mais ce bois est plus hydrophile que d'autres noyaux.

Les qualités demandées à un noyau sont : le matériau doit présenter une surface sur laquelle le PRVT aura une bonne adhérence, le matériau doit avoir des dimensions stables et ne pas se distordre et donc se décoller du revêtement de PRVT. Le contreplaqué neuf est la seule forme de bois qui puisse donner une adhérence assez bonne et durable. La liaison est mécanique (collage entre deux matériaux dissemblables) plus que chimique. La liaison chimique implique un lien intermoléculaire entre les matériaux. Pour aider l'adhérence, on doit rendre les surfaces rugueuses pour un meilleur accrochage de la résine. Contreplaqué et balsa doivent être préenduits d'une résine non renforcée à laquelle les couches renforcées adhèrent de façon satisfaisante. Les assemblages d'angle peuvent être simplifiés par un assemblage bord à bord et en recouvrant les angles intérieur et extérieur par une simple bande de fibre de verre enduit. On laisse la résine polymériser. Un tel assemblage tiendra les plaques de contreplaqué ou de mousse en place pendant l'application des principales couches de renforts.

Dans une construction légère, un tel assemblage peut même être suffisant. Un autre matériau avec lequel le PRVT forme une liaison solide et fiable est le PVC à l'état massif, par exemple les tubes en PVC. Cette propriété est très utile pour la fabrication de réservoirs ou autre élément du même genre en PRVT car on peut y fixer directement les tuyaux et conduits en PVC.

La construction de bacs à poisson isolés embarqués pour les pirogues est un bon exemple d'une petite production où le matériau isolant lui-même (panneaux de polystyrène expansé) a été assemblé pour donner la forme de base du bac et ensuite recouvert d'une peau de PRVT de protection et de renfort.

Les moules simples peuvent comprendre les petits moules mobiles pour des objets comme des seaux, des écoutilles, des siè ges ou des caisses à poisson. Le moule le plus élémentaire est un simple panneau plat pouvant servir par exemple à mouler du PRVT pour le toit d'une passerelle faite sur mesure. Tout moule doit:

Présenter une couche superficielle qui libère le moulage quand on y appliquera la force nécessaire. (voir Figure 21)

On doit considérer la mère comme jetable et ne servant qu'une fois; ainsi tout travail de réparation pour corriger des défauts d'aspect doit être fait pour améliorer la finition et non la qualité pour une longue durée, par exemple un peu de mastic résine bloquera une vis à fente assez longtemps pour la réalisation du moule. Une fois bien lisse, la mère peut recevoir une triple couche de cire et une couche d'un agent de séparation (acétate de polyvinyle) avant d'appliquer le gelcoat. Par convention, les gelcoats de la mère et du moule sont habituellement de couleur noire et leur surface de finition est plus dure que le gelcoat de la coque. La raison en est que la mère sera sujette à de multiples enrobages mais qu'elle n'a pas besoin d'une aussi grande flexibilité.

Le gelcoat du moule une fois polymérisé, on utilise un tissu de surface pour le renforcer et on applique le PRVT jusqu' à deux fois l'épaisseur du moulage pour assurer la rigidité. On utilise habituellement du mat pour éviter le risque de marquer de façon permanente le moule de l'empreinte du roving.

Après avoir terminé la pose du stratifié de PRVT et sa polymérisation, au-delà du stade de gel, on peut y coller les raidisseurs sur la face extérieure avant de dégager le moule de la mère. On peut également y fixer des pieds pour surélever le moule par rapport au sol. Le raidisseur peut être en bois, en mousse ou même un journal roulé pour former moule pour une carcasse en PRVT. On doit alors laisser reposer l'ensemble pendant trois semaines pour la polymérisation complète avant la séparation. Des petits coins en bois légèrement enfoncés au marteau entre le moule et la mère devraient produire la séparation. Quelques coups de maillet en caoutchouc sur les surfaces planes peuvent aussi aider à l'occasion. Une fois la mère dégagée, on doit vérifier le moule pour détecter défauts et accidents et les réparer avant de le polir avec 5 à 7 couches de cire pour le rendre prêt à l'usage (voir moule simple figure 22).

Figure 19. Caisse à poissons isolée en PRVT/mousse

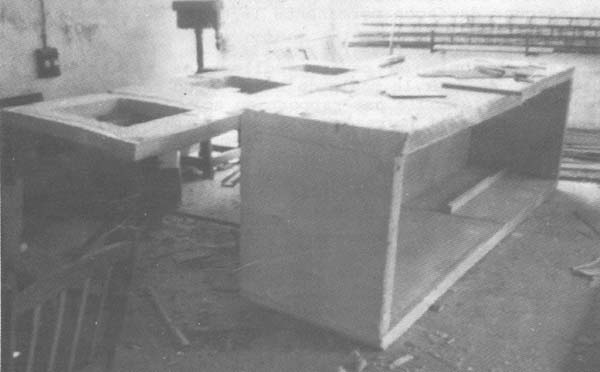

Figure. 20. Caisse autoportante

Figure 21. Angles de dépouille

Certains moules ont besoin d'être recirés à chaque utilisation. Les moules de grande qualité peuvent être recirés après chaque troisième cycle. Un excès de cire se présente comme une surface poisseuse et terne que l'on doit éliminer.

Cet exercice permet la formation pratique à la pose du gelcoat, la stratification et les réparations.

Une plaque plane de 800 mm × 1000 mm servira de moule pour l'essai. Le meilleur support est une plaque de contreplaqué revêtue de formica mais un panneau de bois ou toute autre surface lisse fera l'affaire. Préparer une surface polie avec une cire sans silicone.

Appliquer le gelcoat sur la moitié de la surface de la plaque. Utiliser un cache en ruban pour obtenir une ligne droite, l'enlever lorsque l'état de gel est obtenu et appliquer un gelcoat clair sur l'autre moitié.

Vérifier s'il y a des défauts d'aspect après polymérisation et stratifier une couche de mat 300 g par dessus.

Vérifier s'il y a des bulles d'air, poncer légèrement si c'est nécessaire et stratifier une couche de mat 300 g et une couche de tissé EN MEME TEMPS. Utiliser des rouleaux débulleurs.

Répéter les vérifications et juger si le taux de résine parait correct au coup d'oeil. Stratifier une couche de mat 450 g EN MEME TEMPS que une couche de RT 800 g en utilisant une spatule. Tous les bords doivent être découpés avec un couteau affuté aux bords du moule quand chaque couche est à l'état de gel.

Laisser reposer au moins 24 heures et séparer le panneau du moule en utilisant des coins en bois.

Couper le panneau à 800 mm × 800 mm en utilisant la scie sauteuse avec des lames à métaux ou une scie à métaux.

Sur la partie sans gelcoat, tracer des traits à 150 mm à partir de deux bords opposés de sorte que les lignes se croisent à angle droit.

Sur une des lignes placer un rouleau de papier journal de diamètre 30 mm et le tenir en place par 2 à 4 bandes adhésives.

Poncer la coupe pour enlever le brillant sur les deux faces et la placer sur chant sur l'autre ligne. Maintenir en place et fixer avec de la résine mastic.

Le long de la ligne de jonction au gelcoat (vu du côté de travail) placer des morceaux de résine mastic et enduire le raidisseur en mousse (coupe ci-dessous). L'ensemble fournit maintenant un instrument de formation sur deux types de raidisseur de panneau et de liaison entre panneaux.

D'abord le travail sur le support en mousse. L'enduire de résine. Après polymérisation, préparer une pièce de mat pour couvrir la mousse et laisser déborder de 25 mm sur le panneau de PRVT. Après polymérisation, poncer au papier émeri pour rendre la surface rugueuse et préparer le mat et le tissu de verre de façon à déborder encore de 25 mm sur la première couche. Répéter l'opération avec du mat et du RT

Joue verticale. Arrondir l'angle interne formé par le panneau et la joue verticale à l'aide de mastic résine. L'arrondi est obtenu en passant l'extrémité arrondie d'un baton plat sur le mastic. Renforcer la liaison de chaque côté avec des bandes de mat seulement, première couche 5cm de large, seconde 10 cm, troisième 15 cm.

On ne peut pas attendre du raidisseur de papier la même rigidité que celle des deux autres. Il a été inclus pour montrer la nature non structurelle des noyaux et la possibilité d'utiliser du papier comme raidisseur en cas d'urgence. Le premier problème provient du fait que, étant de forme circulaire, la partie infé rieure du tube de papier ne peut servir de support à un renfort frais. Pour y remédier, un morceau de mat enduit préalablement doit être appliqué sur une pièce de tissu de verre mais à l'écart du tube et ensuite posé sur le tube de papier et lissé avec précaution pour enlever les bulles d'air. Pour préparer le combiné tissu/mat, étendre d'abord le tissu avec le mat dessus et faire l'enduction. Pour la pose, le tissu doit être sur le dessus pour faciliter le lissage probablement à la main. Continuer la stratification une fois la première couche durcie.

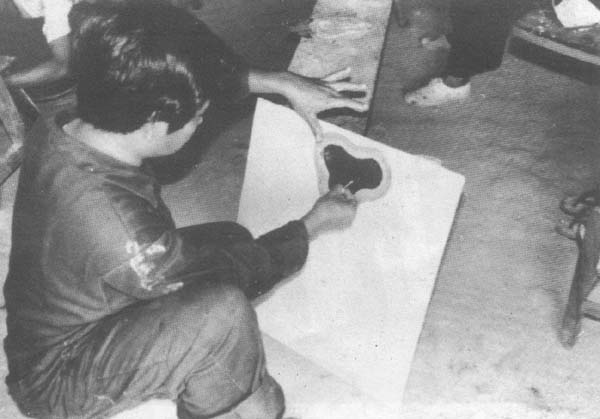

On doit maintenant avoir deux zones disposées dessus et dessous la barre horizontale du “H” formé par le chassis. Elles vont servir à l'entrainement aux techniques de réparation. Une est couverte d'un gelcoat blanc et l'autre d'un gelcoat clair. On doit y faire des trous de 150 mm de diamètre environ. On emploiera les techniques de réparation décrites chapitre ll pour les trous borgnes ou ouverts. Une méthode efficace pour faire un trou consiste pour l'apprenti à frapper le stratifié à coups de marteau. Il pourra ainsi vérifier la solidité de sa réalisation. Si on n'obtient pas un trou, la surface fissurée peut être coupée pour donner un trou assymétrique. On peut également vérifier la résistance aux chocs de la joue collée à la plaque.

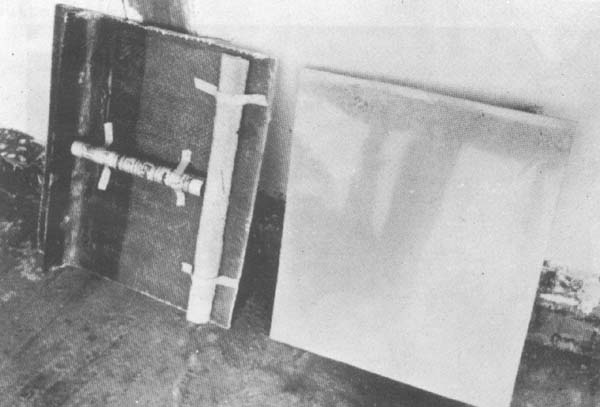

Figure 22. Moule simple

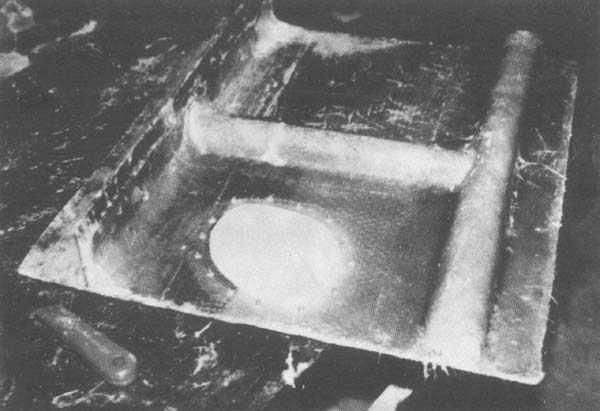

Figure 23. Panneaux d'entrainement montrant la face de travail et la face gelcoat

Figure 24. Panneau avec renforts et trou rebouché

Figure 25. Réparation d'un trou borgne