Ce chapitre a trait à la méthode la plus courante utilisée pour fabriquer la plus grande partie des bateaux en PRVT existants aujourd'hui. La construction simple peau utilisant la séquence: MERE - MOULE - COQUE est la méthode la plus simple et la moins coûteuse pour construire plusieurs bateaux à partir du même moule.

Les principes décrits pour la construction des mères et moules de petites dimensions s'appliquent également aux constructions importantes. Dans le cas d'un nouveau type de bateau, la construction de la mère demande les qualifications traditionnelles d'un constructeur de bateau. Le bois est le principal matériau pour la construction d'une mère mais on peut également utiliser le balsa et la mousse de même que des matériaux moins courants comme le C-Flex. Bien que des qualifications traditionnelles soient requises, si les charpentiers n'ont jamais construit de mère auparavant, ils doivent être conscients des nouvelles exigences en matière de précision et de qualité dans leur travail. Cet aspect est particulièrement important dans les pays en voie de développement où une approche conservatrice des nouvelles exigences conduisent à des progrès lents et demande un encouragement constant par un technicien expérimenté.

Trois aspects demandent une attention particulière pour la construction d'une bonne mère :

Construire la mère retournée le haut en bas. Bien que la mère soit en pratique une coque en bois, il est préférable de la construire dans ce sens pour des raisons d'accès et de démoulage.

Donner à la surface un fini de très grande qualité. On dit souvent “poli comme un miroir” et ceci est vrai en terme de brillant, douceur au toucher et de beauté des lignes de la coque.

Terminer la finition avec du PRVT une fois que le travail de base en bois a été terminé.

Il doit être clair, une fois de plus, que la mère N'EST PAS un bateau mais SEULEMENT le moyen pour construire un moule. Elle sera utilisée une seule fois et ensuite jetée.

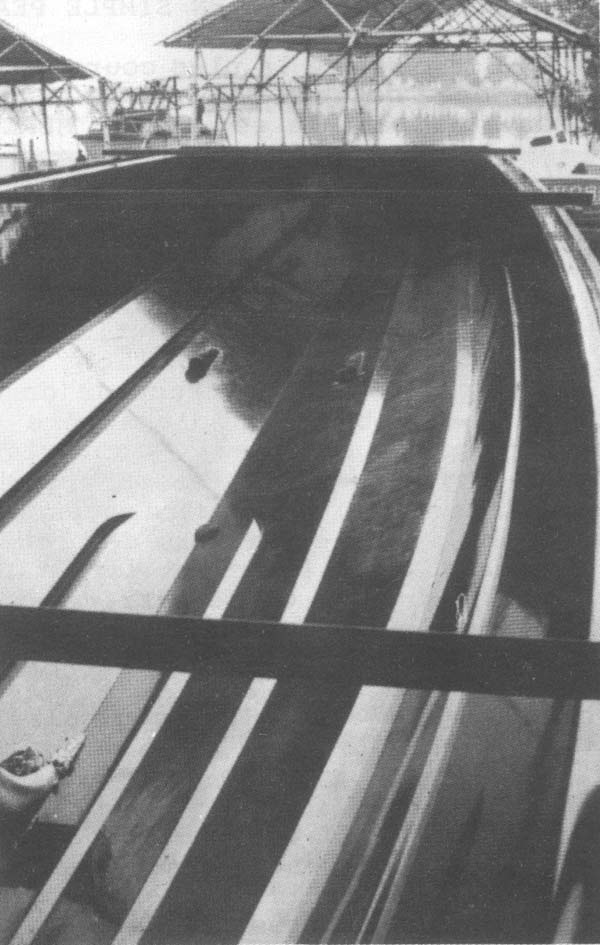

Figure 26. Construction d'un moule

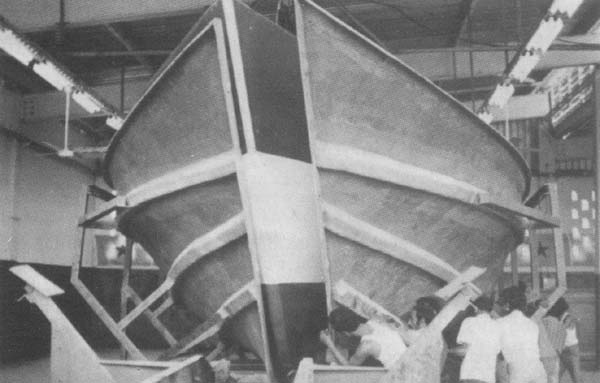

Figure 27. Surface polie d'un nouveau moule

Pour commencer, on dresse la charpente de la mère le haut en bas sur une fondation solide. Il s'agit souvent d'un chassis lourd en bois posé sur un sol en béton de niveau. Quand toute la charpente est dressée, on peut recouvrir le squelette de lattes de bois ou terminer par tout matériau jugé convenable pour réaliser la forme du bateau. A l'extrémité de la coque - côté pont qui se trouve ici près du sol tandis que la quille est en l'air - on fixe une bordure en contreplaqué de sorte que plus tard, au cours de l'opération de moulage, le PRVT à l'état de gel puisse être repris et forme ainsi un bord de stratifié solide avec un rebord net.

On a l'habitude de couvrir la mère d'une couche de PRVT aussitôt la forme brute du bateau achevée pour réduire les déformations dûes au retrait du bois. Cette couche peut être ensuite corrigée par un mastic résine remplissant les creux qui apparaitraient une fois la couche de PRVT solidifiée.

De la même façon, toute inégalité qui altère l'aspect de la mère peut être supprimée par meulage ou ponçage à la main. Ce procédé de finition manuelle est répété jusqu'à ce que le contre-maitre juge que la mère est assez lisse pour recevoir une couche de gelcoat dur. Ce gelcoat spécial est le début de la couche qui, en fait, donnera la surface polie dont sera détaché le moule. Il n'est pas question de gagner du temps à ce stade; plus on passera de temps à poncer la mère à la main avec du papier abrasif à l'eau et meilleure sera la mère. Des applications de mastic résine et des pulvérisations de résine peuvent encore être nécessaires pour obtenir un fini satisfaisant. Pour une coque de 10 m, une équipe de cinq personnes travaillant toute une semaine est nécessaire pour la préparation finale de la mère. Ceci inclut le polissage à la pâte après en avoir terminé avec la phase de ponçage au papier abrasif. Le polissage avec une cire sans silicone en 5–7 couches et un aspect brillant précède une couche d'un agent de séparation (acétate de polyvinyle) qui est l'étape finale avant de commencer la fabrication du moule lui-même. Il est utile d'utiliser une couverture contre la poussière dans les étapes finales.

Quand vient le temps de faire le moule, ceci est une opération inverse de la construction de la mère sans le besoin d'un poli final, celui-ci étant obtenu par la reproduction fidéle de la surface de la mère. L'épaisseur du moule peut atteindre deux fois l'épaisseur de la coque terminée. Il n'y a pas de raison pour utiliser du RT pour le moule car l'épaisseur donnée par le mat stratifié donne la stabilité dimensionnelle nécessaire. Une fois le moule polymérisé, des raidisseurs peuvent être collés à l'extérieur pour constituer une armature externe servant de support au moule après démoulage et formant chassis pour la fixation de roues, etc. permettant de déplacer le moule dans le chantier. Le démoulage peut s'avérer difficile et occasionner quelques dégats au moule. Les travaux de réparation doivent être effectués avant de préparer le moule pour son utilisation.

On utilise des méthodes similaires pour préparer les mères et les moules pour le pont et les éléments intérieurs. Comme le pont ne comprend que peu de courbes composées mais surtout de nombreuses surfaces planes et d'angles vifs, on doit relever quelques différences. On doit utiliser des panneaux de bois ou de contreplaqué couverts de formica qui apporteront aux grandes étendues planes des ponts et des cloisons, des surfaces finales nécessitant un minimum de finition manuelle. Les angles vifs sont généralement réalisés avec un mastic résine et poncés à la main. On peut incorporer à la partie moulée des surfaces antidérapantes, des brides, des chassis ou des socles pour les équipements. On doit rappeler que le facteur le plus important est d'obtenir de bons angles de dépouilles pour les faces verticales comme les cloisons, car il sera impossible autrement de sortir le pont du moule.

On peut sortir directement la mère du moule dans le cas d'un bateau de petite taille. Par contre, l'opération de démoulage devient compliquée si la forme comporte un éperon, un tableau inversé ou une quille profonde et mince ou si tout simplement il s'agit d'un grand bateau.

Dans le cas d'un grand bateau, il peut être impossible de surmonter le vide entre le moule et le moulage en utilisant seulement des coins. Dans les zones où on peut craindre des difficultés de démoulage, on peut incorporer des tubes dans le moulage pendant la construction du moule sur la mère de façon à insuffler de l'air comprimé ou introduire la pression d'eau du réseau de distribution pour aider à la séparation du moule et de la coque.

Ceci se fait de la façon suivante: avant de projeter sur la mère le gelcoat qui constituera la surface du moule, on fixe les tubulures d'admission sur la mère avec de la pâte à modeler. On pose le gelcoat et le stratifié autour en laissant le raccord de la tubulure dépasser du stratifié terminé. Le démoulage du moule de la mère a un point commun avec le lancement d'un nouveau bateau. C'est ce jour là que l'on voit le résultat du travail entrepris. Vraisemblablement un ou deux problèmes vont se présenter à la séparation et on aura besoin d'engins de levage pour retourner le moule après qu'il aura quitté la mère.

Si le moule présente des angles de dépouilles aigus dûs à la forme de la coque, on peut utiliser la solution du moule scindé. Il s'agit d'un moule en deux ou plusieurs parties permettant un meilleur accés aux endroits prévus comme difficiles à mouler et à démouler et dont le profil rendrait impossible le démoulage d'un moule d'une seule pièce.

Une joue est nécessaire pour boulonner ensemble les pièces du moule. Pour la réaliser, on doit faire un modèle de la joue sur la mère de chaque côté de la ligne de jonction, de la même manière que l'on a monté la simple joue décrite plus haut; ceci peut légèrement endommager la mère que l'on doit réparer avant de poser la joue correspondante de l'autre côté de la ligne. On peut utiliser la première joue comme modèle pour la seconde qui lui fait face. Ceci donnera une jonction précise et permettra le perçage des trous de boulons sur place avant le démoulage.

On a déjà parlé de la préparation des moules en vue de leur utilisation et donc posé les principes des soins et de l'utilisation. Tout acheteur d'un bateau en PRVT attend un bateau parfaitement fini et le moule doit donc être conservé en parfait état - COMME NEUF. Entre les moulages, on doit vérifier qu'il n'a pas été abîmé et lui donner une couche de cire. Tous les 5 à 10 cycles, on doit le vérifier à fond et reprendre le jeu des trous de boulons des joues ou réparer les dégats dûs aux coups de maillets au cours des démoulages. La cire peut s'accumuler à certains endroits et former une couche épaisse provoquant un gelcoat terne. On doit éliminer ces surépaisseurs par lavage ou ponçage. Il est prioritaire de maintenir les surfaces intérieures aussi lisses et polies que possible.

Figure 28. Moule de pont

Figure 29. Moule scindé

Au cas où les moules seraient inutilisés pendant une longue période, on doit les conserver à l'abri. L'exposition au soleil et au vent n'est pas recommandée car le gelcoat brillant se ternirait rapidement. Il serait préférable de l'enduire d'une couche protectrice. Celà peut être un tissu de surface enduit de gelcoat ou une peinture caoutchouc facile à décoller. Les moules plus petits peuvent être retournés et couverts d'une housse contre la poussière.

Jusqu'à présent, on a souligné que le modèle de bateau, une fois choisi, le chantièr était “bloqué” sur un bateau standard. Ceci est vrai, mais on peut y apporter des modifications raisonnables. La coque elle-même peut être allongée ou raccourcie et rabaissée ou relevée. Ces modifications ne doivent être effectuées qu'avec l'accord de l'architecte naval qui aura préalablement vérifié la stabilité de ce qui est virtuellement un nouveau type de bateau. La longueur du moule peut être modifiée s'il existe une zone de section pratiquement constante comme dans un bateau à moteur à moteur à bouchain vif où la section transversale à l'arrière ou au milieu du bateau ne subit qu'une faible variation. Les changements dans les hauts du bateau impliquent le découpage du moule pour donner une tonture plus basse ou pour fixer une extension pour relever la tonture du moule. Des changements aux lignes d'un bateau à bouchain rond ne sont pas recommandés et généralement on doit utiliser la coque standard sans modification à moins que les conséquences du changement n'aient été parfaitement calculées par le concepteur du bateau.

Le pont présente plus de possibilités. Un pont spécial ou sur commande devrait être construit de façon traditionnelle ou en contreplaqué enveloppé de PRVT. Il est courant pour des chantiers construisant des bateaux à usage professionnel d'offrir une coque standard avec un choix d'options pour le pont et la motorisation correspondant aux besoins. Cette façon d'agir est acceptable mais alors le chantier devient le producteur de bateaux à l'unité et les difficultés surgissent quand on essaie de satisfaire les desiderata de chaque client. Quand le fournisseur d'équipement est très éloigné, celà crée des difficultés et on s'écarte du but qui était d'offrir un bateau standard bon marché.

On n'a pas encore parlé du moulage des éléments intérieurs. Dans un bateau professionnel, ceci peut ne pas être important et ne comprendre peut-être que la partie logement. Suivant les bateaux, cette partie est uniquement réalisée en bois.

Une autre utilisation des moules pour éléments intérieurs est la passerelle. Pour utiliser de tels moules et construire des mères, le chantier doit déjà avoir un marché bien établi pour le type de bateau auquel viendront s'ajouter les frais de développement de cet élément supplémentaire. Cependant l'avantage de ce moule vient du fait que tout l'ensemble peut être monté dans le chantier AVANT d'être placé dans la coque. Il n'est pas exceptionnel pour un bateau de 20 m d'avoir les cabines, les toilettes et les cuisines en PRVT entièrement montées avec tuyauterie et cablage et descendues dans la coque alors que celle-ci est encore dans son moule. L'avantage pour un charpentier de travailler sans être enfermé dans une coque se traduit par une économie de temps et donc d'argent. Une économie sur le temps global de production est également réalisée car la coque peut être moulée alors que le pont et l'intérieur sont en phase demontage. Il ne reste plus ensuite qu'à assembler les trois grands composants pour produire et presque terminer le bateau. Ceci est une simplification un peu excessive mais le principe de l'utilisation de grands ensembles en PRVT assemblés par des charpentiers spécialisés dans une partie du travail permet au chantier de réaliser une plus grande productivité.

Figure 30. Chaine de production/assemblage de composants

On forme une quille en stratifiant des matériaux supplémentaires le long de la ligne centrale de la coque et on l'étend à l'avant jusqu'à l'étrave et à l'arrière jusqu'au tableau formant ainsi la colonne vertébrale du bateau. Cette colonne vertébrale peut conserver la même épaisseur sur toute sa longueur et être allégée aux extrémités ou bien peut avoir un poids constant et être réduite en épaisseur. La combinaison des deux solutions est encore possible.

Dans les bateaux avec une quille profonde, l' accés réduit rend le moulage difficile et on utilise des moules scindés. Sur la ligne de jonction, on doit faire une jointure de stratifié à mi-épaisseur avec des couches successives, chacune plus courte que la précédente de 25 mm. Le stratifié est complété quand les deux moitiés du moule sont boulonnées ensemble. L'épaisseur des hauts est augmentée pour former une tonture solide dans les bateaux à moteur et renforcée encore à certains endroits pour supporter les agrès du màt ou la charge des équipements de pont. La liaison avec les varangues est renforcée pour soutenir et raidir les côtés, le fond et le stratifié des varangues.

Une liaison typique est formée en recouvrant le côté et le fond avec les renforts des varangues mais, comme avec la quille, on peut également réaliser le renfort par l'addition de bandes de matériaux autour de la liaison.

Le gabarit du raidisseur est positionné sur le stratifié non polymérisé et le renforcement est construit couche après couche, de façon continue. Les membrures sont généralement constituées d'un noyau creux ou plein recouvert de plusieurs couches de renfort formant une boîte fermée ou une section semi-circulaire quand elles sont combinées avec le stratifié de la coque. On les appelle “oméga” ou “demi-rond”. Le matériau du gabarit est choisi pour sa légèreté, son ouvrabilité, son inertie, sa capacité à supporter la pression au cours de la stratification et son faible prix. Les noyaux pleins sont normalement en mousse plastique du profil désiré et ne contribuent pas à la résistance de l'ensemble. Ils sont enrobés dans la résine. Les gabarits en corde de papier ne doivent être utilisés que pour les petits bateaux.

Les noyaux creux sont en plastique, en carton ou constitués d'une simple couche de PRVT réalisée par le chantier lui-même à partir d'un profil en oméga et qui sera coupée pour s'adapter aux courbes de la coque. On peut diminuer le poids et le volume des membrures à chacune de leurs extrémités. La résistance et la rigidité de la section peuvent être modifiées en changeant la hauteur d'une section tout en maintenant un stratifié constant ou en augmentant le stratifié là où la hauteur du raidisseur ne peut être relevée.

Le stratifié peut être augmenté par l'addition de couches du même matériau ou en incorporant, en surface, des matériaux de plus grande résistance comme des rovers unidirectionnels ou tissés. L'adhésion de la section doit être aussi parfaite que possible, avec de bons recouvrements de matériaux de surface à haute résistance. La dernière couche de renfort de la coque peut être prévue pour donner aux membrures un aspect plus fini.

Figure 31. Stratification typique de liaison entre varangue et bouchain

Figure 32. Méthode de stratification de quille

Figure 33. Profils typiques de membrures et de raidisseurs

Les cloisons jouent un plus grand rôle dans une coque plastique que dans les bateaux en bois ou métal. En dehors de leur rôle de séparation des compartiments, elles sont indispensables pour donner la rigidité transversale nécessaire au maintien de la forme de la coque réalisée en PRVT relativement flexible. Une cloison d'abordage doit être installée à l'avant et les cloisons du compartiment machine doivent être étanches. Les autres cloisons peuvent remplacer les barrots et être appelées à soutenir le mât ou les charges du pont. On utilise généralement du contreplaqué “marine” pour les cloisons. On doit les mettre en place quand la coque est encore dans le moule. Le contreplaqué doit avoir un chant rugueux pour améliorer l'adhérence de la résine quand la cloison est reliée à la coque. Dans les petits bateaux, l'épaisseur du contreplaqué est normalement suffisante pour la rigidité, mais on peut avoir besoin d'épontillage sur les bateaux plus importants.

Tous les passages dans les cloisons doivent avoir des angles arrondis pour éviter les cassures dûes aux efforts locaux. La construction séparée de cloisons en matériau sandwich est possible mais son coût est plus élevé. Les cloisons peuvent faire partie d'un moulage d'éléments intérieurs pour profiter du fini du gelcoat moulé ou être recouvertes de peinture plastique si la face visible montre le renfort comme dans le cas où le noyau est fait de panneaux de contreplaqué.

Figure 34. Liaisons typiques cloison/coupe

C'est une pratique courante d'incorporer les ponts et superstructures aux chaines de fabrication. On a déjà parlé des ponts sur mesure réalisés à partir de moules standards. Le moulage peut être à simple peau ou plus souvent en construction sandwich. On choisit le plus souvent le contreplaqué pour former les noyaux quand la question poids a peu d'importance. Il permet la fixation au pont sans crainte d'écraser le noyau. En raison de son manque de flexibilité, le contreplaqué devrait être scié en plaques de 150 × 200 mm, disposées individuellement pour réaliser une liaison continue.

Le stratifié du pont doit être renforcé par endroits pour supporter des charges comme les équipements de pont ou encore aux angles des écoutilles, etc. qui peuvent subir des dégats par chocs. Il est recommandé de renforcer le dessous du pont pour répartir la charge à l'endroit d'une fixation traversante. Comme pour d'autres réalisations de moulage en sandwich, 60% du stratifié doit se trouver sur la face externe et 40% sur la face interne. On peut profiter du gelcoat pour mouler une surface antidérapante et aussi prévoir les chassis des équipements de ponts qui peuvent être incorporés dans le moulage.

Le choix du type de liaison est fondé sur les conditions suivantes :

Les charges normales produisent des efforts de cisaillement et des tensions sur la liaison. Une fixation externe serait préférable pour résister à ces charges mais on utilise les liaisons intérieures pour des raisons esthétiques.

Le poids des renforts de liaison varie avec les modèles mais il devrait être de 25% supérieur au plus faible des deux moulages à lier. Celà peut demander des couches supplémentaires dans les zones exposées aux chocs ou à des charges ponctuelles supplémentaires.

Si le pont doit être en bois, il est de pratique courante de fixer une bauquière de pont sur le pourtour intérieur de la coque pour supporter les extrémités des barrots, ceci peut être réalisé en fixant à l'extérieur une préceinte simplement boulonnée au travers de la coque à la bauquière. Le sommet des membrures doit être en bois pour que les bauquières puissent y être fixées directement. Une arête incorporée dans le moulage, à la hauteur de la bauquière et courant le long de la coque peut loger la bauquière de pont et simplifier ainsi la construction si les ponts de bois sont standards.

Les réservoirs en PRVT sont très utilisés sur les grands bateaux car ils ne rouillent pas, ne sont pas corrodés et ne contaminent pas les liquides qu'ils contiennent. Ils sont de construction relativement simple, peu encombrants et peuvent être intégrés ou indépendants. Les réservoirs doivent être disposés de façon à ne pas se trouver à la hauteur du maitre bau, sur un palier d'arbre ou sur la transmission à l'arrière ou encore à la jonction du pont et de la coque. Les reccords des piquages fixés sur les réservoirs doivent être prévus pour céder avant le réservoir sans casser celui-ci. La construction doit être aussi simple que possible avec accès facile à l'intérieur des réservoirs pour garantir une bonne étanchéité des joints lorsque le panneau de fermeture est fixé en place.

La méthode habituelle pour construire un réservoir indépendant consiste à mouler d'une seule pièce le fond et les côtés et d'y fixer un couvercle séparé. On peut fabriquer les réservoirs, incorporés avec des panneaux suivant les besoins. Avant de fermer les réservoirs, tous les éléments intérieurs tels que déflecteurs, drains et niveaux doivent ètre terminés. L'accès à l'intérieur se fait par un trou découpésur le haut de la cuve. Celui-ci servira d'accès pendant la fixation de la paroi supérieure et plus tard pour l'inspection de l'intérieur de la cuve. Un couvercle solide et étanche fermera ce trou d'homme.

Si possible, on se procurera des gelcoats spéciaux résistant aux hydrocarbures pour les réservoirs à carburant et un gelcoat ne donnant ni goût, ni odeur pour le réservoir à eau. Si ces deux types de réservoirs sont d'un seul tenant, on doit installer une double cloison avec un espace intermédiaire pour séparer les deux parties.

Adhésion

Les adhésions interlaminaires peuvent être définies comme la réalisation de liaisons solides et compactes entre des couches successives de PRVT et peuvent être classées comme suit:

Les liaisons primaires sont celles réalisées entre des couches successives de renfort posées et polymérisées en même temps.

Les liaisons secondaires sont celles réalisées entre un stratifié polymérisé et une application consécutive en place.

Les assemblages collés sont ceux réalisés entre des stratifiés déjà polymérisés par application d'un nouveau mat et de résine qui, après polymérisation, formeront une liaison solide.

Le stratifié de la coque, du pont et des réservoirs et des autres montages seront toujours des liaisons primaires ou secondaires suivant la taille de la pièce moulée et l'échelonnement des opérations. Les assemblages des moulages intérieurs devraient être des liaisons secondaires complétement réalisées durant l'état de “gel” du stratifié soit pendant un maximum de 24 heures en climat tropical.

Toutes les zones de liaison devront être aussi étendues que possible et prévues pour que la jonction résine résiste au cisaillement. Il est préférable de réaliser des joints à recouvrement. Dans les assemblages bord à bord ou à mi-épaisseur, la liaison est en tension et l'assemblage doit être renforcé sur une face sinon sur les deux.

Quelque soit le type de jonction choisi, la zone de liaison doit être débarassée de tout agent de démoulage, graisse, poussière et saleté et ensuite rendue rugueuse avant la pose de fibres de verre. Un nettoyage à l'acétone enlèvera la poussière fine et rendra à nouveau la résine collante.

On doit enlever totalement le gelcoat.

Fixations métalliques

Les stratifiés peuvent très bien être fixés à l'aide de boulons ou de vis. Ceux-ci devraient résister à la corrosion ou être noyés dans la résine s'ils sont en acier noir. On emploie quelquefois des rivets pour relier le pont à la coque sur les petits bateaux. Les boulons doivent avoir des rondelles larges sous la tête et sous l'écrou mais on ne doit pas les utiliser sur des stratifiés inférieurs à 450 g. En règle générale, le diamètre des boulons doit être égal à l'épaisseur du stratifié. Des vis autotaraudeuses peuvent être utilisées si l'effort n'est pas trop important. On peut également utiliser des vis à métaux avec des trous prétaraudés. Elles doivent avoir leur axe perpendiculaire aux couches de renfort et ne doivent jamais être vissées aux extrémités des stratifiés. On ne doit pas les utiliser dans des laminés inférieurs à 450 g.

Figure 35. Liaisons typiques pont/coque

Figure 36. Détails de trou d'homme sur un réservoir

Fixation des ferrures

Une ferrure peut être boulonnée de manière classique ou encore incorporée dans la résine. On doit essayer d'éviter de faire passer les boulons au travers de la paroi de la coque. Cette solution est cependant recommandée pour les supports d'arbre porte hélice et les autres ferrures chargées. Les trous doivent être juste suffisants pour le passage des boulons. Ceux-ci, avant d'être mis en place, devront être plongés dans la résine catalysée pour éviter les fuites. Les boulons en alliage de cuivre empêchent la polymérisation des résines. On doit utiliser un mastic d'étanchéité si on veut démonter les boulons plus tard. Les plaques de métal percées et taraudées peuvent être noyées dans les stratifiés pour supporter de lourdes charges comme les boulons de fixation de moteur. Ces plaques doivent avoir des bords chanfreinés et des surfaces assez importantes pour répartir les charges. L'acier doit être complètement débarassé de la rouille et on peut améliorer le blocage en faisant des trous et des encoches à la surface des plaques.

On doit assurer l'étanchéité pour empêcher la formation de toute corrosion des plaques qui pourrait casser la liaison résine métal. Les ferrures de pont comme les bittes d'amarrage et les taquets devront être noyées dans un matériau d'étanchéité flexible. On doit augmenter de 25% le stratifié et une contre plaque de bois doit être placée sous le pont pour répartir la charge. Si le noyau du pont est en mousse ou en balsa, on doit insérer localement des tubes de compression ou un noyau de contreplaqué pour éviter l'écrasement.

Figure 37. Modèles classiques d'assises de moteurs

Une des sources de problèmes dans un bateau en PRVT est le délaminage et l'entrée d'eau dûs à l'incompatibilité entre les matériaux, c'est à dire la liaison entre le PRVT et les matériaux autres que le PRVT. Les résines polyester ne sont pas de bons adhésifs et on doit utiliser une approche qui donnera une bonne liaison mécanique, c'est à dire un bon accrochage ou prise sur le matériau contigu.

Liaison au bois

Le décollage des cornières en PRVT des éléments d'armature en bois comme les cloisons et les membrures est un défaut courant. Le bois doit être rugueux, sec, sans poussière, sans peinture et présenter la plus grande surface de contact possible. Une résine diluée avec 10% de styrène ou 5% d'acétone permettra à une couche d'accrochage de mieux pénétrer la surface du bois qu'une résine pure plus thixotropique. On ne doit pas utiliser de bois préalablement traité pour sa conservation mais si on ne peut l'éviter, on doit faire l'assemblage par vis ou boulons. Les bois durs, gras comme le teck et l'iroko doivent être dégraissés à l'acétone et on doit vérifier le taux d'humidité de tous les bois avant de les utiliser. Un délaminage dû à la contamination de la résine ou un déplacement dû au retrait du bois rendra l'assemblage inutile. Les résines époxy ont de meilleures qualités d'adhérence.

Liaison au métal

Certains métaux accélèrent la gélification, d'autres la ralentissent. On doit éviter d'utiliser du cuivre ou ses alliages sauf pour de petites pièces complètement noyées dans la résine et au-dessus de la flottaison. Les pièces de bronze ou de laiton devront recevoir une couche de résine époxy avant d'être recouvertes d'une couche de résine polyester de structure. Il vaut mieux passiver l'aluminium et décalaminer l'acier avant de passer la résine. Tout métal doit être dégraissé avant utilisation. Même des tracer de doigts ou de sueur peuvent empêcher l'adhérence. Des surfaces rugueuses assureront un meilleur accrochage. Il est généralement préférable d'éviter la liaison entre le métal et la résine fraiche car une liaison sans défaut ne peut être réalisée que dans des conditions de propreté existant uniquement en laboratoire et impossibles à obtenir dans un chantier naval. La corrosion se présentera tôt ou tard sur la ferrure et provoquera délaminages et fuites.

Autres matériaux

Les verre, polyéthylène, formica, aluminium et autres matériaux lisses ne présentent pas de surfaces adhérentes et peuvent seulement être utilisés pour mouler des plaques planes de PRVT.

Le carton, le bois, le ciment et la toile ont tous une surface rugueuse et poreuse qui peut se prêter à un certain degré d'adhérence. On a déjà traité des mousses utilisées comme noyaux et chacune suivant ses caractéristiques. Les noyaux entoilés et griffurés sont préférables car ils donnent une surface d'accrochage rugueuse qui est la base d'une bonne liaison mécanique.