GUÍA PARA EL ESTUDIO DE LA SECCIÓN IV

OBJETIVOS

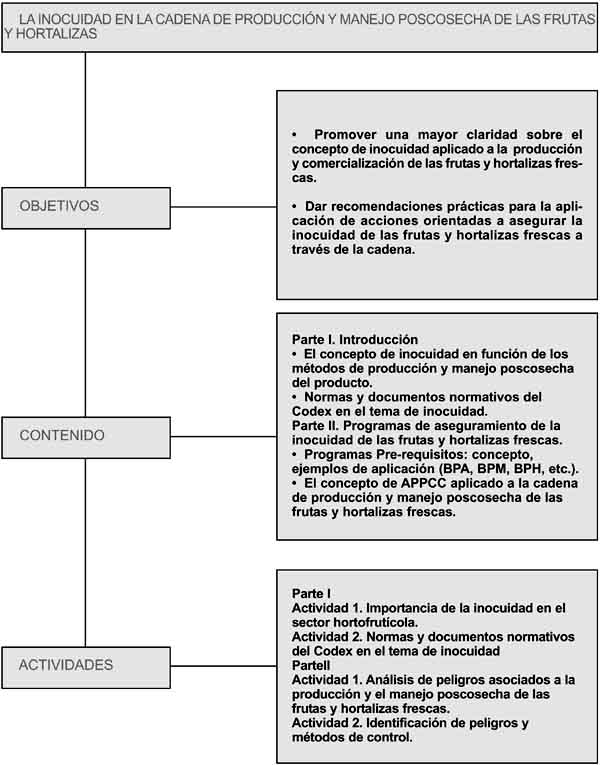

Promover una mayor claridad sobre el concepto de inocuidad aplicado a la producción y comercialización de las frutas y hortalizas frescas.

Dar recomendaciones prácticas para la aplicación de acciones orientadas a asegurar la inocuidad de las frutas y hortalizas frescas a través de la cadena.

TIEMPO

20 horas

METODOLOGÍA

Exposición del facilitador, trabajo en grupo, discusión en grupo y visitas de campo.

PLAN

La sección se divide en dos partes. En la primera el facilitador hace una breve exposición en la que define el concepto de inocuidad y su importancia, documentando casos de problemas de contaminación, principalmente microbiológica y química, que han sido asociados a productos hortofrutícolas. Seguidamente, mediante un estudio de caso, solicita a los participantes que analicen las consecuencias de los problemas generados por la contaminación de los alimentos en la demanda y el comercio en general, y los alcances de las normativas del Codex (códigos de prácticas y demás documentos normativos) orientadas al aseguramiento de la inocuidad de las frutas y hortalizas frescas.

La segunda parte de la sección contiene lineamientos para la aplicación de programas de aseguramiento de la inocuidad de las frutas y hortalizas frescas. El facilitador explica la importancia y aspectos relativos a la aplicación de programas de aseguramiento de la inocuidad, incluyendo los programas pre-requisitos o programas previos de chequeo (BPA, BPM, BPH) y el Sistema de Análisis de Peligros y Puntos Críticos de Control APPCC. Durante la sesión los participantes realizan un ejercicio de aplicación del enfoque APPCC para el aseguramiento de la inocuidad de un producto hortofrutícola específico. Para ello contarán con el apoyo de un estudio de caso ilustrado por el facilitador, y visitas a explotaciones agrícolas y a centrales de empaque.

RESULTADOS ESPERADOS

Se espera que al final de la sesión, los participantes:

tengan una clara idea del concepto e importancia de la inocuidad para el sector hortofrutícola, así como de los peligros para la inocuidad del producto durante la cadena de producción y manejo poscosecha.

puedan determinar la importancia de la aplicación de los principios generales de higiene de los alimentos, los códigos de prácticas del Codex y demás documentos normativos en materia de inocuidad de las frutas y hortalizas frescas.

cuenten con lineamientos claros para la aplicación de programas orientados al aseguramiento de la inocuidad en el sector hortofrutícola.

MATERIALES DE CAPACITACIÓN

|

Material 4.1 |

Estudio de caso. Importancia de la inocuidad en el sector hortofrutícola: repercusiones en la demanda y el comercio. |

|

Material 4.2 |

Lectura. Importancia de la inocuidad en el sector hortofrutícola. |

|

Material 4.3 |

Normas y documentos normativos del Codex en el tema de inocuidad. |

|

Material 4.4 |

Normas y documentos normativos complementarios. |

|

Material 4.5 |

Lectura. Programas de aseguramiento de la inocuidad de las frutas y hortalizas frescas. |

|

Material 4.6 |

Guía de trabajo. Análisis de peligros asociados a la producción y manejo poscosecha de las frutas y hortalizas frescas. |

|

Material 4.7 |

Estudio de caso. Realización de un programa de aseguramiento de la inocuidad de la Uchuva para atender mercados de exportación. |

|

Material 4.8 |

Lectura. Lineamientos para elaborar planes de acción orientados a asegurar la inocuidad de las frutas y hortalizas frescas. |

|

Material 4.9 |

Guía para visita a granjas/explotaciones agrícolas y empacadoras. |

PRESENTACIONES

|

Presentación 4.1 |

Importancia de la inocuidad en el sector hortofrutícola. |

|

Presentación 4.2 |

Normas y documentos normativos del Codex en el tema de inocuidad. |

|

Presentación 4.3 |

Peligros asociados a la contaminación de las frutas y hortalizas frescas. |

|

Presentación 4.4 |

Programas de aseguramiento de la inocuidad. Buenas Prácticas Agrícolas (BPA). |

|

Presentación 4.5 |

Buenas Prácticas de Manufactura o de Fabricación (BPM). |

|

Presentación 4.6 |

Procedimientos Operativos Estándar (POEs). |

|

Presentación 4.7 |

El Sistema APPCC aplicado a la producción primaria. |

|

Presentación 4.8 |

Estudio de caso. Aseguramiento de la inocuidad de la Uchuva para atender mercados de exportación. |

INDICACIONES PARA EL FACILITADOR

El facilitador inicia la sesión con una presentación en la que define el concepto de inocuidad y la importancia de la contaminación de los alimentos, mencionando casos específicos de contaminación de frutas y hortalizas frescas, y de la manera como estos problemas de contaminación repercuten en la demanda y el comercio en general (Presentación 4.1). Durante la realización de la actividad, el facilitador ha de tener en cuenta las percepciones y conceptos de los participantes mediante una "lluvia" o "tormenta" de ideas y la aplicación de una metodología de pregunta-respuesta.

La sesión finaliza con el análisis de un estudio de caso Material 4.1, relativo a la contaminación microbiológica de un producto hortofrutícola fresco, y de las repercusiones de este incidente en el consumidor, los países exportadores y en el comercio en general.

El facilitador contará con el Material 4.2, como lectura de referencia para el desarrollo de la sesión.

MATERIAL 4.1 ESTUDIO DE CASO.

IMPORTANCIA DE LA INOCUIDAD EN EL SECTOR HORTOFRUTÍCOLA: REPERCUSIONES EN LA DEMANDA Y EL COMERCIO

CONTAMINACIÓN CON CYCLOSPORA DE LAS FRAMBUESAS EXPORTADAS POR GUATEMALA AL MERCADO DE LOS ESTADOS UNIDOS Y CANADÁ

- La situación

Hacia 1995/96, Guatemala era el proveedor más importante de frambuesas (Raspberry) al mercado de los Estados Unidos, con una dinámica de crecimiento importante en las áreas de producción para abastecer este mercado. En 1996, se registró un brote de contaminación con Cyclospora en los Estados Unidos y Canadá, que afectó a 1.465 personas (Herwaldt & Ackers, 1997). Inicialmente las frambuesas provenientes de California fueron erróneamente relacionadas como las causantes del brote, trayendo como consecuencia una pérdida de $20 a $40 millones en las ventas. Posteriormente, el Centro para el Control y Prevención de Enfermedades de los Estados Unidos declaró las frambuesas provenientes de Guatemala como responsables del brote de la enfermedad. Luego de registrarse un nuevo brote de enfermedad en 1997, las exportaciones de frambuesas de Guatemala al mercado de los Estados Unidos fueron suspendidas temporalmente. En respuesta a estos brotes de enfermedades, el Gobierno de los Estados Unidos publicó, en 1998, una alerta sobre las frambuesas de Guatemala. Posteriormente, y después de registrarse en Toronto un nuevo brote de enfermedad en 1990, que afectó cerca de 305 personas, Canadá, otro mercado importante para las frambuesas de Guatemala, también cerró las importaciones de frambuesas de este país.

- La respuesta del país implicado

En respuesta a la situación, la Asociación de Exportadores de Guatemala, con el apoyo del Gobierno, inicia un trabajo de cooperación con la Administración de Alimentos y Medicamentos de los Estados Unidos para evaluar las posibles soluciones al problema. Se realizó un censo de todas las fincas productoras para determinar los posibles riesgos de contaminación y se dio paso a la aplicación de un plan denominado "Plan Modelo de Excelencia" con el objetivo de asegurar la inocuidad del producto, desde las zonas de producción hasta el puerto de entrada del país importador. El programa se creó con el apoyo de las agencias encargadas de la inspección de los alimentos en los mercados importadores, así como del gobierno, los supermercados, los exportadores, productores, etc. Los componentes del plan incluyen: la formación de inspectores, el fortalecimiento de los sistemas de inspección y clasificación de las fincas, de los sistemas de análisis (laboratorios clínicos y microbiológicos), la aplicación de un sistema de trazabilidad y de las buenas prácticas agrícolas y de manufactura.

- Las consecuencias

Para el país importador

IEn 1999, como consecuencia de la aprobación del programa de aseguramiento de la inocuidad aplicado por Guatemala, los Estados Unidos permiten nuevamente las importaciones de frambuesas desde este país. Durante el período que el mercado estuvo cerrado, las pérdidas para los exportadores y productores se calculan en aproximadamente 10 millones de dólares EE.UU. Actualmente la demanda ha sido restablecida solamente en una tercera parte de los niveles que se tenían antes de presentarse los problemas de contaminación (Calvin, et al., 2000). Por su parte, Canadá ha establecido una política para la importación de frambuesas de Guatemala con períodos de restricción para las importaciones, durante los cuales los riesgos de contaminación del producto son más altos. Calvin et al. (2000), menciona además que el número de productores vinculados con la producción de frambuesas se redujo notablemente como consecuencia de la crisis.

Para los países competidores

Las restricciones a las exportaciones, conjuntamente con el tiempo que se necesitó para la ejecución del programa de aseguramiento de la inocuidad, dio a los países competidores, particularmente a México, la oportunidad de tomar parte del rol que tenía Guatemala como el proveedor líder en el mercado de los estados Unidos y Canadá.

Para la demanda

Durante el comienzo de la crisis se observó una reducción en la demanda para todo tipo de bayas, siendo mucho más drástica en el caso de las frambuesas. Posteriormente cuando las frambuesas de Guatemala fueron identificadas como responsables del brote, la demanda por el producto se redujo también para otros productos provenientes de Guatemala como la mora, y en general, la demanda por frambuesas declinó, independientemente del lugar de origen. A pesar de que el problema ha sido resuelto, la confianza del consumidor en las frambuesas de Guatemala y de otros productos importados desde este país, aunque está cambiando lentamente, aún no ha sido restablecida completamente y algunos compradores son reacios a adquirir el producto (Calvin et al, 2000).

Fuente:

Buzby. J.C. (2001). Effects of Food-Safety Perceptions on Food Demand and Global Trade. Capítulo 7. "Changing Structure of Global Food Consumption and Trade". Economic Research Service. U.S. Department of Agriculture, Agriculture and Trade Report. WRS-01-1.

Mooney. D (2000). El aseguramiento de la calidad e inocuidad, una condición para permanecer en los mercados hortofrutícolas frescos: el caso de Guatemala. Memorias III Simposio Internacional de Competitividad en Frutas y Hortalizas. SENA. Bogotá, Colombia.

PREGUNTAS DIRIGIDAS A LOS PARTICIPANTES:

1. ¿Desde el punto de vista de la demanda y el comercio en general, qué lecciones se aprenden del análisis del estudio de caso presentado?

Respuestas:

Como consecuencia del incidente de contaminación del alimento aumenta la conciencia del consumidor sobre el riesgo de contaminación asociado a los productos importados.

Se afecta la percepción de los consumidores sobre los riesgos de contaminación de un producto, lo que genera cambios en los gustos y preferencias. Aparte de los atributos de calidad que poseen las frambuesas, ahora el consumidor reconocerá el producto como un posible riesgo para la salud. El cambio en los gustos y preferencias del consumidor define lo que el país quiere de estos productos (frambuesas libres de Cyclospora), y lo que el país aceptará en el producto importado (por ejemplo: producto proveniente de países donde Cyclospora no es un problema).

La confianza de los consumidores y compradores en los mercados importadores con relación al producto implicado, y sobre la capacidad del país para producir productos inocuos se recupera muy lentamente después de un incidente, y estas percepciones tienen un efecto duradero sobre la demanda y el comercio en general.

Las industrias implicadas en este tipo de incidentes (por rumor, comprobación o asociación) pueden ser económicamente vulnerables. Los países pueden responder a riesgos similares en forma diferente (ejemplo de los Estados Unidos y Canadá), y el consumo y el comercio se pueden adaptar al cambio por sustitución, bien sea del producto importado o el destino (país proveedor) del producto.

Se determina la necesidad de aplicar programas de aseguramiento de la inocuidad que permitan reducir al máximo los riesgos de contaminación de un producto, como medios de prevención y de control, más que como una respuesta, una vez que el problema se ha presentado.

MATERIAL 4.2 LECTURA DE REFERENCIA PARA EL FACILITADOR.

IMPORTANCIA DE LA INOCUIDAD EN EL SECTOR HORTOFRUTÍCOLA

- El concepto

La inocuidad de un alimento puede ser definida como la garantía de que éste no causará prejuicio al consumidor cuando sea preparado o ingerido de acuerdo con su uso previsto (FAO/OMS, 1997). La garantía de la inocuidad de un producto se refiere a la reducción de los riesgos para la inocuidad, que puedan surgir durante las fases de producción y manipuleo del mismo.

La preocupación del público por el tema de la inocuidad de los alimentos ha aumentado en los últimos cinco años debido, principalmente, a la incidencia de enfermedades causadas por éstos. De acuerdo a la Organización Mundial de la Salud (OMS, 1999), cientos de millones de personas padecen enfermedades causadas por alimentos y agua contaminada. Aunque se presentan dificultades en el registro de los datos, las estadísticas muestran que, tanto en países desarrollados como en países en desarrollo, la tendencia de las enfermedades causadas por alimentos es creciente (consecuencia de la aplicación de sistemas de registro más apropiados, así como a la incidencia real de los casos). En países desarrollados más del 30% de las personas sufren cada año de enfermedades causadas por alimentos. Se estima que cerca del 70% de los casos de diarrea en el mundo son causados por contaminación biológica de los alimentos. Además, los alimentos contaminados tienen un importante papel en la epidemiología de enfermedades como el cólera y de diferentes formas de diarrea que contribuyen sustancialmente a problemas de malnutrición. La incidencia de enfermedades causadas por alimentos puede ser 300 o 350 veces más alta de lo que registran las cifras en el mundo. No todas las enfermedades por contaminación con alimentos se traducen en problemas intestinales. Por ejemplo, Clostridrium botulinum causa severos problemas de parálisis cerebral, que es usualmente fatal, los efectos de Listeria monocytogenes pueden variar desde simple gripes hasta meningitis y meningo-encefalitis. Este organismo es especialmente importante para las mujeres embarazadas ya que la infección puede provocar abortos, muerte intrauterina o partos prematuros y, para personas con sistemas inmunes comprometidos, las infecciones pueden desembocar en enfermedades graves e incluso la muerte (OMS, 1999).

Por su parte, los riesgos de contaminación de alimentos asociados a peligros químicos, como, por ejemplo, la presencia de residuos de plaguicidas, aunque con un efecto menos dramático e inmediato en la salud del consumidor, representan igualmente una preocupación constante para los consumidores. Éstos son cada vez más conscientes de la presencia de plaguicidas, principalmente en frutas y hortalizas frescas, debido a su mal sabor, olor y ocasionalmente a intoxicaciones, aunque éstas últimas rara vez ocurren. Los efectos de los residuos de plaguicidas a largo plazo sobre la salud humana son importantes. Los casos de intoxicación por agroquímicos para trabajadores y niños es otro de los riesgos más obvios asociados al uso de agroquímicos, sin embargo, la evidencia científica ha demostrado otra serie de riesgos directos e indirectos. La persistencia de residuos acumulados en las cadenas alimenticias ha causado la reducción de poblaciones de pelícanos, águilas y otros predadores. Asimismo, experimentos toxicológicos han demostrado que los plaguicidas pueden causar cáncer y defectos de nacimiento, y dañar la interfase con el sistema nervioso, endocrino, reproductivo e inmunológico de los mamíferos (OMS, 1997).

- Enfermedades causadas por frutas y hortalizas frescas

Aunque el número de brotes de enfermedades causadas por productos frescos es bajo (en 1996 solamente seis de los aproximadamente 200 informes de enfermedades en el Reino Unido fueron asociadas con el consumo de frutas y vegetales), a medida que ha incrementado el consumo se ha observado una mayor incidencia de los mismos. Por ejemplo, en el caso de los Estados Unidos, en el período entre 1973-1979, sólo un 2% de brotes fueron asociados a productos agrícolas frescos, mientras que, durante el período 1990-1997, esta cifra había incrementado a 6% (Guzewich y Salsbury, 2000). Algunos de estos brotes han sido relacionados con productos importados, sin embargo, la proporción de enfermedades transmitidas por los alimentos asociadas a los productos importados no es mayor que la vinculada a los productos cultivados en los países importadores.

En los países en desarrollo, las enfermedades causadas por frutas y hortalizas contaminadas son frecuentes en algunas regiones y pueden causar una proporción importante de enfermedades. Sin embargo, debido a la ausencia de investigación muchos de estos brotes no son registrados oficialmente y las estadísticas registran, solamente, un 2% de brotes en América Latina relacionados con contaminación de frutas y hortalizas.

- Repercusiones

Para la salud de consumidor: los brotes de enfermedades causadas por alimentos tienen un efecto directo sobre la salud de los consumidores provocando vómitos, gastroenteritis, enfermedades diarreicas, enfermedades no intestinales (patológicas, partos prematuros y muerte intrauterina, entre otros). Además producen un efecto indirecto, que es la pérdida de confianza del consumidor en los productos, que se traduce, cada día, en mayores exigencias de calidad.

Económicas: las repercusiones económicas de las enfermedades causadas por alimentos, no sólo afectan al individuo, sino también a su familia, a la comunidad, las industrias y a las naciones. El costo más directo está relacionado con la atención al individuo afectado, pero igualmente hay costos asociados al ausentismo laboral y escolar, costos de desplazamiento para obtener asistencia médica, a la carga financiera, etc. Dentro del comercio internacional los problemas asociados a contaminación de las frutas y hortalizas se traducen en pérdidas significativas de ingresos para los países exportadores, por ejemplo, durante el mes de abril de 1999, las inspecciones realizadas por el FDA, resultaron en el rechazo de 85 embarques, con pérdidas importantes para los exportadores Centroamericanos.

Para la sociedad: pérdidas de productividad laboral, costos de investigación y control de los brotes, pérdidas de tiempo y costos legales, y costos asociados con los servicios públicos para quienes padecen una enfermedad crónica y costos ambientales.

INDICACIONES PARA EL FACILITADOR

Los participantes se organizan en grupos. El facilitador entrega, indistintamente, a unos grupos de trabajo el documento 1 y a otros grupos de trabajo el documento 2:

Documento 1. Código Internacional Recomendado Revisado de Prácticas-Principios Generales de Higiene de los Alimentos. (CAC/RCP 1-1969, Rev. 1997).

Documento 2. Código de Prácticas de Higiene para las Frutas y Hortalizas Frescas.

El facilitador solicita a cada grupo que haga una revisión de los documentos entregados y que contesten a las siguientes preguntas:

1. ¿Qué se entiende por un código de práctica?

2. ¿Cuáles son los objetivos principales de los códigos de práctica entregados?

3. ¿Cuál es el ámbito de aplicación de los códigos presentados?

4. ¿Cómo se complementan con otros documentos y normativas del Codex?

5. ¿Cuál es la estructura de los códigos presentados?

6. ¿Qué aspectos consideran se deberían tener en cuenta en su aplicación, para cumplir con las recomendaciones/requisitos incluidas en los mismos?

Los participantes dispondrán de un tiempo de 30 minutos para responder a las preguntas formuladas, luego cada grupo presenta las respuestas en sesión plenaria.

Seguidamente, el facilitador hace uso de los Materiales 4.3 y 4.4, que son entregados a los participantes con el objetivo de orientar la discusión y aclarar dudas, y explica la importancia de los documentos normativos del Codex complementarios en el tema de la calidad e inocuidad de las frutas y hortalizas frescas como: el Código Internacional de Conducta para la Distribución y el Uso de Plaguicidas (http://www.fao.org/ag/agp/agpp/Pesticid/Default.htm), y el Código Internacional Recomendado de Prácticas para el Envasado y Transporte de Frutas Tropicales y Hortalizas Frescas, (CAC/RCP 44-1995).

Respuestas:

1. ¿Qué se entiende por un código de prácticas?

Documento de aplicación voluntaria que ofrece un marco general de recomendaciones que permite la adopción uniforme por el sector para el cual va dirigido el código. Ofrece recomendaciones generales sobre prácticas, operaciones o productos agrícolas específicos, con el objetivo de, por ejemplo, en el caso de los códigos de prácticas relativos a la higiene, reducir al mínimo los riesgos de contaminación microbiológica de un producto alimenticio.

Las respuestas a las preguntas 2, 3,4 y 5 se presentan en el Material 4.3, indicando objetivos, ámbito para su aplicación, componentes, etc. Se subrayan los documentos normativos del Codex que apoyan aspectos de la inocuidad de alimentos relativos, por ejemplo, a la contaminación por plaguicidas y recomendaciones generales para el envasado y transporte de las frutas tropicales y las hortalizas frescas, cuya explicación se presenta en el Material 4.4.

6. ¿Qué aspectos consideran se deberían tener en cuenta en su aplicación, para cumplir con las recomendaciones/requisitos incluidas en los mismos?

Teniendo en cuenta la diversidad de actividades y grados de riesgo asociados a la producción de alimentos y, específicamente a la producción de frutas y hortalizas para consumo fresco, los códigos de prácticas son flexibles para dar cabida a diferentes sistemas de control y prevención de la contaminación para diferentes tipos de productos y sistemas de producción. Por tanto, en el ámbito de su aplicación, la cuestión fundamental es definir lo que es necesario y apropiado desde el punto de vista de la inocuidad y aptitud de los alimentos para el consumo. Para decidir, si un requisito es apropiado o necesario, se recomienda realizar la evaluación de los peligros, preferiblemente en el marco del enfoque basado en el sistema APPCC, y considerar aspectos relativos a los sistemas de producción locales, el mercado objetivo, el tipo de productores involucrados, etc.

Finalmente, para apoyar el desarrollo de la discusión y ampliar las respuestas, se recomienda al facilitador la lectura del capítulo 2 del documento "Sistemas de calidad e inocuidad de los alimentos: Manual de capacitación sobre higiene de los alimentos y sobre el sistema APPCC" (FAO, 2002), además podrá hacer uso de la Presentación 4.2 para orientar la sesión.

ORIENTACIONES PARA EL FACILITADOR

a. Marco general

El facilitador inicia la sesión haciendo algunas consideraciones sobre la importancia de la aplicación de programas de aseguramiento de la inocuidad en el ámbito nacional, y de las oportunidades que ofrecen para atender mercados externos.

Seguidamente hace una explicación detallada sobre los componentes y aplicación de los programas de aseguramiento de la inocuidad de las frutas y hortalizas frescas, que incluyen:

Los programas previos de chequeo o programas pre-requisitos que comprenden las buenas prácticas agrícolas, las buenas prácticas de manufactura, las buenas prácticas de higiene, programas de apoyo como los programas de mantenimiento y saneamiento, programas de capacitación, etc.

El Sistema de Análisis de Peligros y Puntos Críticos de Control (APPCC).

El facilitador, para el desarrollo del marco teórico, se apoyará en las presentaciones 4.3, 4.4, 4,5, 4.6 y 4.7. Además se recomienda al facilitador la lectura del Material 4.5, como lectura de referencia.

b. Aspectos prácticos

Los participantes se organizan en grupos de trabajo, no más de cinco grupos en total, para poder contar con tiempo suficiente para la exposición, en sesión plenaria, de los resultados del trabajo práctico.

PARTE 1. ACTIVIDADES DE PLANIFICACIÓN

1. El facilitador solicita a cada grupo que seleccione un cultivo en el que tengan suficiente experiencia, tanto en las actividades de producción como de manejo poscosecha.

2. Cada grupo desarrolla los pasos 1 al 5 de la metodología de APPCC. Si se dispone de suficiente tiempo, cada grupo trabajará sobre las operaciones de campo, así como en las centrales de empaque, de lo contrario, unos grupos harán el análisis para las operaciones de producción y otros grupos para las actividades de poscosecha (hojas de trabajo (Material 4.6).

3. Cada grupo hace una explicación breve (no más de cinco minutos) de los resultados de la actividad realizada en el punto 2.

MATERIAL 4.3. NORMAS Y DOCUMENTOS NORMATIVOS DEL CODEX EN EL TEMA DE INOCUIDAD

|

CÓDIGO DE PRINCIPIOS GENERALES DE HIGIENE DE LOS ALIMENTOS |

CÓDIGO DE PRÁCTICAS DE HIGIENE PARA LAS FRUTAS Y HORTALIZAS FRESCAS. |

|||

|

OBJETIVO |

Identifica principios esenciales de higiene de los alimentos a fin de asegurar que los productos sean inocuos y aptos para el consumo humano. |

Se concentra en la identificación de los principios generales de la higiene específicas de la producción primaria y el envasado de las frutas y hortalizas frescas, a fin de obtener productos inocuos y aptos para el consumo humano. |

||

|

Facilita la orientación para la elaboración de códigos específicos para diferentes sectores de la cadena alimentaria. |

Facilitan la orientación para la elaboración de códigos específicos para productos específicos y para el sector hortofrutícola nacional. |

|||

|

Recomienda la aplicación de criterios basados en los principio de HACCP. |

Aborda las Buenas Prácticas Agrícolas y Las Buenas Prácticas de Fabricación/Manufactura que ayudarán a controlar los peligros microbiológicos, químicos y físicos asociados con la producción y envasado, con énfasis en peligros microbiológicos. |

|||

|

Es la base para la formulación de las normativas nacionales sobre elaboración de alimentos. |

Ofrece un marco general de recomendaciones que permite su adopción uniforme por el sector. |

|||

|

ÁMBITO DE APLICACIÓN |

La cadena alimentaria, desde la producción primaria hasta el consumidor

final. Incluyendo el gobierno, los productores, procesadores, comercializadores,

etc. (Anexo. Directrices para la aplicación del Sistema de Análisis

de Peligros y Puntos Críticos de Control. |

Producción Primaria y Envasado de Frutas y Hortalizas Frescas. (Anexo Frutas Precortadas y Semillas Germinadas). |

||

|

ESTRUCTURA |

Objetivo |

Enfoque |

Objetivo |

Enfoque |

|

PRODUCCIÓN PRIMARIA |

|

|

|

|

|

Medio ambiente |

Reducir la probabilidad de que se origine un peligro que pueda menoscabar la inocuidad de un alimento. Incluye consideraciones muy generales de BPA y BPH. |

Identificación de peligros y medidas para reducir al mínimo tales peligros. Recomienda el enfoque basado en HACCP. |

Incluye información específica. |

|

|

Higiene de las materias primas (insumos) |

Se amplían los principios. Se incluyen recomendaciones específicas relativas a los insumos agrícolas: agua, estiércol-biosólidos y otros fertilizantes naturales, suelo, agroquímicos, lucha biológica. Incluye sección relativa a instalaciones en el cultivo, servicios sanitarios y de salud e higiene para el personal; así como del equipo utilizado en la recolección. |

Buenas Prácticas Agrícolas/Buenas Prácticas de Higiene./Directrices del Codex sobre Plaguicidas. |

||

|

Manipulación-almacenamiento y transporte |

Incluye información específica. |

|||

|

Limpieza, mantenimiento e higiene del personal |

Incluye información específica. |

|||

|

PROYECTO Y CONSTRUCCIÓN DE INSTALACIONES |

|

|

|

|

|

Lugar, edificio y salas, equipo y servicios. |

Instalaciones apropiadas que permitan hacer frente a los peligros con eficacia. |

Recomendaciones generales de Buenas Prácticas. |

Refiere a los Principios Generales del Código de Higiene de los Alimentos. |

Recomendaciones generales de Buenas Prácticas. |

|

CONTROL DE OPERACIONES |

|

|

|

|

|

Control de riesgos |

Reducir el riesgo de que los alimentos no sean inocuos adoptando medidas preventivas para controlar los peligros en una etapa apropiada de las operaciones (identificar las fases de las operaciones; aplicar, vigilar, examinar procedimientos de control). Norma General del Codex para el Etiquetado de los Alimentos Preenvasados (CODEX STAN 1-1985). |

Aplicación de los Programas de |

Refiere a los Principios Generales del Código de Higiene de los Alimentos y relaciona operaciones específicas para las frutas y hortalizas frescas durante la poscosecha del producto (empacadoras). Código para el Envasado de Frutas y Hortalizas Frescas. |

Recomendaciones de BPM/BPF-BPH. |

|

Aspectos fundamentales de los sistemas de control de la higiene |

||||

|

Requisitos relativos a las materias primas |

||||

|

Envasado |

||||

|

Agua |

||||

|

Dirección y supervisión |

||||

|

Documentación y registros |

||||

|

Procedimientos de retiro |

||||

|

INSTALACIONES: MANTENIMIENTO Y SANEAMIENTO |

|

|

|

|

|

Mantenimiento y limpieza |

Facilitar el control eficaz y constante de los peligros, plagas y otros agentes que tengan probabilidad de contaminar el alimento. Programas de Limpieza y Saneamiento. |

Programas de Limpieza y Estandarización de Opeaciones. |

Refiere a los Principios Generales del Código de Higiene de los Alimentos. |

Programas de Limpieza y Estandarización de Operaciones. |

|

Programas de limpieza |

||||

|

Sistemas de lucha contra las plagas |

||||

|

Tratamientos de desechos |

||||

|

Eficacia de la vigilancia |

||||

|

INSTALACIONES: HIGIENE DE PERSONAL |

|

|

|

|

|

Estado de Salud, enfermedades y lesiones, aseo personal, comportamiento del personal, visitantes. |

Reducir riesgos de contaminación de los alimentos asociadas a higiene personal o presencia de enfermedades en el personal operativo. |

Higiene de personal. |

Refiere a los Principios Generales del Código de Higiene de los Alimentos |

Higiene de Personal. |

|

TRANSPORTE |

|

|

|

|

|

Consideraciones generales, requisitos, utilización y mantenimiento. |

Adopción de medidas de control a los peligros. |

Recomendaciones sobre el transporte |

Refiere a los Principios Generales del Código de Higiene de los Alimentos y al Código de Higiene para el Transporte de Alimentos a Granel y Alimentos Semienvasados. |

Recomendaciones sobre el transporte. |

|

INFORMACIÓN SOBRE LOS PRODUCTOS Y SENSIBILIZACIÓN A LOS CONSUMIDORES |

|

|

|

|

|

Identificación de lotes, información a los consumidores |

Suministrar información apropiada sobre el manejo del producto y origen, para facilitar el apropiado manejo en etapas posteriores. |

Información y legibilidad del etiquetado. |

|

Información y legibilidad del Etiquetado, Trazabilidad. |

|

CAPACITACIÓN |

|

|

|

|

|

Conocimiento y responsabilidades, programas de capacitación, instrucción y supervisión, actualización de conocimientos. |

Incrementar el conocimiento sobre los peligros para la inocuidad de un producto, por parte del personal involucrado en los procesos de producción y adecuación. |

Capacitación. |

Refiere a los Principios Generales del Código de Higiene de los Alimentos |

Capacitación. |

MATERIAL 4.4. NORMAS Y DOCUMENTOS NORMATIVOS COMPLEMENTARIOS

|

CÓDIGO DE PRÁCTICAS DE ENVASADO Y TRANSPORTE DE FRUTAS TROPICALES Y HORTALIZAS FRESCAS |

|

|

OBJETIVO |

Recomendaciones para mantener la calidad del producto durante el Envasado y Transporte. |

|

ÁMBITO DE APLICACIÓN |

En el código se recomiendan formas de envasado y transporte de frutas y hortalizas frescas adecuadas para mantener la calidad de producto durante su transporte y comercialización. |

|

CONTENIDOS |

No es un código de prácticas higiénicas exclusivamente, sino que abarca otros aspectos de la manufactura y sus recomendaciones que pueden agruparse en tres categorías. |

|

1. Diseño, estado y método de carga del equipo de transporte. |

|

|

2. Envasado adecuado para mantener la calidad de los productos durante su transporte y comercialización. |

|

|

3. Practicas de prerrefrigeración. |

|

|

CÓDIGO DE CONDUCTA EN LA DISTRIBUCIÓN Y USO DE PLAGUICIDAS (CCDUP) |

|

|

OBJETIVO |

Servir de base para el desarrollo de programas nacionales de control de plaguicidas y promover el uso seguro y eficiente de plaguicidas, con miras a minimizar los efectos que estos puedan tener sobre el medio ambiente o las personas. |

|

ÁMBITO DE APLICACIÓN |

Haciendo uso del CCDUP, los agricultores y en general todas las personas vinculadas a la producción agrícola primaria, se comprometen a observar una serie de prácticas tendientes a proteger la salud humana y el medio ambiente por encima de cualquier consideración de índole comercial o económica. |

|

CONTENIDOS |

Enfátiza en la responsabilidad de los gobiernos y las industrias productoras y empleadoras de pesticidas con la protección del medio ambiente y la salud humana, recomienda el uso de experimentación científica para determinar los efectos residuales del uso de plaguicidas, la necesidad de evaluar permanentemente la toxicidad de los plaguicidas y de formular normas de preparacin y uso de los mismos; el empleo de medidas seguras de manejo, almacenamiento, transporte y distribución, el suministro de instrucciones de uso y de manejo de intoxicaciones o accidentes, ligado a un fuerte servicio de formación y extensin de los agricultores en el uso de plaguicidas, la inclusión de simbolos de peligro de muerte en la etiqueta de estos productos, la publicidad honesta, restringida a los ámbitos donde se requiere su conocimiento y libre de informaciones tendenciosas, as como el intercambio de información entre expertos, particularmente desde los pases desarrollados hacia los menos desarrollados. |

|

OTRA INFORMACIÓN |

|

|

Base de datos sobre Limites Máximos de Residuos de Plaguicidas. |

|

|

Especificaciones de Plaguicidas y Normas para el Control de la Calidad. |

|

|

http://www.fao.org/WAICENT/FAOINFO/AGRICUL |

Prevención y Eliminación y Plaguicidas Obsoletos. |

|

Manejo Seguro de Plaguicidas. |

|

PARTE 2. ANÁLISIS DE PELIGROS Y DEFINICIÓN DE PUNTOS DE CONTROL

En la parte 2, los grupos de trabajo:

1. identifican los peligros asociados a las actividades descritas en el diagrama de proceso.

2. identifican métodos de control (incluyendo métodos para la prevención, disminución y eliminación del peligro una vez que ocurre).

3. definen los puntos críticos de control (si existen) o puntos de control que son más importantes para la prevención y control de los peligros identificados, y priorizan los métodos de control a aplicar en cada punto de control.

4. definen niveles de aceptabilidad para cada punto de control (o para cada PCC, si fuera el caso).

5. definen las medidas correctoras.

6. presentan los resultados de las actividades relativas a los puntos 4 al 8.

Seguidamente, el facilitador presenta una breve conclusión sobre la importancia de aplicar una metodología de análisis de peligros para abordar los programas de aseguramiento de la inocuidad de las frutas y hortalizas frescas. Para ello, el facilitador se apoya en el estudio de caso ilustrado en la Presentación 4.8, y en las hojas impresas Material 4.7 que son entregadas a los participantes para ayudarles al seguimiento de la presentación. Se recomienda al multiplicador la lectura de referencia Material 4.8, para apoyar la comprensión del estudio de caso.

Al final de la sesión el facilitador realiza una ronda de preguntas con el objetivo de evaluar la comprensión del tema por parte de los participantes.

Materiales requeridos

Transparencias y marcadores para transparencias.

Hojas de trabajo.

Proyector de Imágenes

Proyector de transparencias (con lámparas de repuesto).

Resultado esperado

Los participantes fortalecen sus habilidades para realizar análisis de peligros e identificar medidas de control de los peligros asociados a la producción y manejo poscosecha de los productos hortofrutícolas frescos.

MATERIAL 4.5 LECTURA DE REFERENCIA PARA EL FACILITADOR.

PROGRAMAS DE ASEGURAMIENTO DE LA INOCUIDAD DE LAS FRUTAS Y HORTALIZAS FRESCAS

Antecedentes

Independientemente del lugar donde un alimento haya sido producido, la gente espera que los alimentos a consumir sean sanos. Aunque los individuos pueden asumir la responsabilidad de los alimentos que son producidos por ellos mismos, muy poca gente produce por sí misma los productos que consume. Por tanto, los consumidores deben confiar en los productores, distribuidores, procesadores, y reguladores en cuanto a la inocuidad de los productos que consumen.

Por otra parte, como consecuencia, entre otros factores, de: los incrementos en los ingresos, el mejoramiento en los sistemas de transporte para la distribución de alimentos, y el crecimiento de la población que demanda alimentos nutritivos e "INOCUOS", se espera que el comercio de alimentos entre países aumente, lo que implica que:

nuevos riesgos de alimentos contaminados pueden ser introducidos en los países;

peligros, previamente controlados, pueden ser reintroducidos; y

alimentos contaminados pueden diseminarse en diferentes áreas geográficas y causar enfermedades en diferentes partes del mundo.

Sin lugar a dudas, cada país tiene sus propias preocupaciones y prioridades en términos de salud. La percepción del consumidor sobre los riesgos de los alimentos para la salud varía, dependiendo de múltiples factores, como: experiencias previas de enfermedades causadas por productos contaminados, información sobre los peligros, y aspectos relacionados, etc. Algunas sociedades consideran las enfermedades que causan diarreas como de normal y natural ocurrencia debido a factores como: muda de dientes en los niños, comer alimentos muy picantes, indigestión, e incluso superstición, en lugar de relacionar la diarrea como un síntoma de una enfermedad que pudo ser transmitida a través de un alimento o de su inapropiado manejo (Buzby, J.C. 2001).

El tipo de estrategias, privadas y públicas, para el control de los riesgos de contaminación varía entre países. Las estrategias de control público incluyen, generalmente, la reorganización de esfuerzos institucionales y reglamentaciones para los alimentos producidos a nivel nacional y para los alimentos importados. En el caso de las frutas y hortalizas frescas, los Comités Nacionales del Codex hacen grandes esfuerzos para lograr la armonización de las normas y códigos nacionales, con los códigos de prácticas y otras normas y documentos normativos del Codex. En materia de inocuidad de los alimentos, los códigos de prácticas recomendados por el Codex se basan en la aplicación de las Buenas Prácticas Agrícolas, Buenas Prácticas de Higiene, y Buenas Prácticas de Manufactura o de Fabricación, como medidas para prevenir y controlar los peligros de contaminación en la producción primaria y durante el manejo poscosecha, aplicados bajo un enfoque de análisis de peligros.

Los objetivos de los programas de aseguramiento de la inocuidad se podrían resumir así:

proteger al consumidor nacional al otorgar garantía de la inocuidad de las frutas y hortalizas producidas y comercializadas.

fomentar la confianza de los mercados extranjeros en la inocuidad de los productos producidos a nivel nacional.

lograr el reconocimiento de los protocolos y/o programas nacionales en los mercados objetivos.

incrementar la disponibilidad de alimentos inocuos.

diferenciar los productos. Para muchas empresas es una estrategia de mercadeo poder ofrecer garantía sobre la inocuidad de los productos que ofertan.

Estos objetivos se pueden plantear, dentro de un contexto

Nacional.

Regional.

Local.

Por parte de un gremio de productores/exportadores etc.

Al nivel de la empresa (productora, comercializadora, exportadora, empresa de servicios, etc.).

dando origen a programas y proyectos nacionales y locales, así como a planes de acción y proyectos para atender necesidades especificas de las empresas, para un producto o conjunto de productos. La aplicación de programas de aseguramiento de la inocuidad implica:

conocimiento de los peligros asociados al proceso de producción y manejo poscosecha del producto, así como de las causas que los originan.

entender que el aseguramiento de la inocuidad es una responsabilidad compartida entre los actores, por lo que se debe abordar desde una perspectiva de cadena.

Peligros para la inocuidad de las frutas y hortalizas frescas

Existen una gran diversidad de operaciones relacionadas con la cadena de las frutas y hortalizas frescas tales como: producción, cosecha, tratamientos poscosecha, empaque, transporte, almacenamiento; durante las cuales los productos están sometidos a diferentes peligros de contaminación, dependiendo de, por ejemplo, el tamaño de las operaciones, los sistemas de producción y procesamiento empleados, etc. Los programas de aseguramiento de la inocuidad se fundamentan en la identificación de tales peligros a través de toda la cadena de producción y manejo del producto.

Los peligros asociados a la inocuidad del producto, pueden ser de tres tipos: peligros biológicos, químicos y físicos (Véase Presentación 4.3). Para mayor información sobre los peligros asociados a frutas y hortalizas frescas, también puede consultarse: Mejorando la seguridad y calidad de las frutas y hortalizas frescas: manual de formación de instructores, Universidad de Maryland (2002), en la siguiente dirección en Internet http://www.jifsan.umd.edu/gaps.html, o revisar el documento completo que aparece en la lista de documentos anexos de este manual (versión en CD-ROM).

En las etapas de producción y manejo del producto existen diferentes medios o prácticas a través de los cuales este tipo de peligros pueden ser diseminados, por ejemplo:

Producción primaria y cosecha

medio ambiente como contaminante.

insumos agrícolas (agua, suelo, fertilizantes orgánicos y químicos, etc.).

manejo inapropiado de agro-complementos (preparación de mezclas, almacenamiento inapropiado, mala dosificación, etc.).

personas y animales.

instalaciones inapropiadas.

herramientas y utensilios contaminados.

métodos de producción y de protección del cultivo (calidad de semillas, distancias de siembra, fertilización, irrigación, control de plagas y enfermedades, manejo de arvenses (malezas), etc.)

Durante el manejo poscosecha

instalaciones inapropiadas.

empaques/envases inapropiados.

equipos inapropiados/contaminados (clasificadoras, cuartos de almacenamiento, etc.)

personas y animales.

insumos utilizados en las operaciones de poscosecha (agua de lavado, fungicidas, ceras, etc.).

Programas de aseguramiento de la inocuidad de las frutas y hortalizas frescas

Los programas de aseguramiento de la inocuidad de las frutas y hortalizas frescas se concentran en la identificación de los peligros, y priorizan aquellos que representen mayores riesgos para la inocuidad del producto. Asimismo, identifican las prácticas o medidas más apropiadas para su prevención y control.

1. Programas previos de chequeo o programas pre-requisitos

Comprenden las Buenas Prácticas Agrícolas, las Buenas Prácticas de Manufactura también llamadas de Fabricación, las Buenas Prácticas de Higiene y los programas de apoyo, que son, todos ellos, el fundamento de los sistemas de aseguramiento de la calidad e inocuidad.

Buenas prácticas agrícolas (BPA)

La aplicación de las Buenas Prácticas Agrícolas implica identificar los diferentes peligros asociados a las etapas de producción, determinando las prácticas recomendadas para evitar la contaminación del producto, así como para proteger el ambiente y la salud de los trabajadores. La aplicación de BPA se fundamenta, a su vez, en la de sistemas de Manejo Integrado de Cultivos (MIC) y Manejo Integrado de Plagas (MIP), orientados a la aplicación de prácticas que permitan la producción económica y viable de alimentos, y la conservación de los recursos naturales (NRI, 2003). Estos sistemas tienen como componentes principales:

aplicación de técnicas para la conservación del suelo y mínima labranza.

uso de plantas auto-fijadoras de nitrógeno, fertilizantes verdes y técnicas de agroforesteria para conservación de los suelos.

métodos integrados de control de plagas y enfermedades (integrando controles culturales, físicos, químicos y biológicos).

rotación de cultivos.

uso productivo de residuos de plantas y animales.

mantenimiento de la biodiversidad.

uso mínimo de insumos externos y recursos energéticos no renovables.

Para la aplicación de sistemas de MIC y MIP se requiere investigación práctica sobre, por ejemplo, los ciclos biológicos de plagas y enfermedades, niveles de infestación, medios de diseminación, determinación de umbrales de daño económico y de las prácticas de control más apropiadas y efectivas.

Para mayor información sobre la aplicación de buenas prácticas agrícolas se recomienda consultar: Mejorando la seguridad y calidad de las frutas y hortalizas frescas: manual de formación de instructores, Universidad de Maryland, 2002.

Buenas prácticas de manufactura o de fabricación (BPM/BPF)

En el contexto del presente manual las buenas prácticas de manufactura o de fabricación (BPM/BPF) comprenden prácticas destinadas a prevenir y controlar los peligros para la inocuidad del producto, asociados a las fases relacionadas con la poscosecha del mismo, considerando un mínimo impacto de esas prácticas sobre el medio ambiente, la fauna, la flora y la salud de los trabajadores (Presentación 4.5).

Bajo una perspectiva de cadena, el control y prevención de los peligros en las etapas previas de producción y cosecha del producto, mediante la aplicación de BPA, son fundamentales para asegurar el éxito en la aplicación de programas de buenas prácticas de manufactura. El objetivo es asegurar que la materia prima que entra a la planta empacadora es inocua, y que a través de la aplicación de las "Mejores Prácticas" de manejo durante la poscosecha será posible ofrecer garantía sobre la inocuidad del producto. Igualmente, la aplicación de programas de BPM se fundamentan en la identificación de peligros asociados a las etapas de manejo poscosecha, así como de las prácticas apropiadas para su prevención y control.

Mayor información sobre el tema puede ser consultado en: Mejorando la seguridad y calidad de las frutas y hortalizas frescas: manual de formación de instructores. Universidad de Maryland, 2002.

Buenas prácticas de higiene

Incluyen todas aquellas condiciones y medidas necesarias para prevenir y controlar los peligros de contaminación del producto, primariamente peligros de tipo biológico.

En términos prácticos, la ejecución de programas de aseguramiento de la inocuidad, tanto en la producción primaria como en la poscosecha, se refieren a las BPA y BPM respectivamente, entendiéndose que estos programas incluyen todas las recomendaciones relacionadas con la higiene, es decir las buenas prácticas de higiene (BPH) que permitan obtener productos inocuos (Se recomienda leer: Código de Prácticas de Higiene para las Frutas y Hortalizas Frescas)

Las Buenas Prácticas como programas de aseguramiento de la inocuidad de las frutas y hortalizas frescas

La aplicación de las buenas prácticas, en un contexto de programas de aseguramiento de la inocuidad de las frutas y hortalizas frescas implica:

conocimiento de los peligros potenciales de contaminación del producto asociados a las diferentes etapas de producción y manejo del mismo.

determinación de los peligros más importantes (determinar el riesgo)

determinación de procedimientos de prevención y control para los peligros identificados y asociados a cada una de las operaciones.

aplicación de programas de apoyo como: los procedimientos operativos estándar de mantenimiento y saneamiento, conocidos como POES, los procedimientos de retiro de productos, etc.

"trazabilidad"[6] o procedimientos de rastreo e información para el consumidor.

capacitación permanente a los diferentes actores de la cadena.

aplicación de un sistema de documentación y de registros.

Procedimientos operativos estándar (POEs)

Descripción detallada, escrita y accesible a los operarios responsables, de la manera como se realiza cada operación en el diagrama de proceso, así como de los procedimientos de limpieza y mantenimiento, estos últimos conocidos con el nombre de POES.

Los programas operativos de saneamiento y mantenimiento tienen como objetivo establecer sistemas eficaces para asegurar el mantenimiento y saneamiento (limpieza) adecuado y apropiado de las instalaciones, utensilios y equipos; el control de plagas; el manejo de desechos y vigilancia de la eficacia de los procedimientos de mantenimiento y saneamiento (Presentación 4.6). Los POES incluyen:

a) Procedimientos y métodos de limpieza y desinfección: los programas de limpieza, higiene y desinfección se deben diseñar de tal manera que tengan en cuenta las instalaciones donde se realiza el proceso de producción y adecuación del producto, así como instalaciones sanitarias, oficinas, equipos, herramientas, etc. Asimismo, deben contar con indicaciones escritas que incluyan: nombre de la persona responsable, frecuencia de la actividad, productos químicos y la concentración del producto utilizado para la limpieza de equipos e instalaciones, los requisitos relativos a la temperatura, etc.

Para las actividades de limpieza y desinfección es importante utilizar productos que no representen riesgo de contaminación para las frutas y hortalizas, asimismo, verificar la calidad microbiológica y química del agua y el correcto uso de la misma.

b) Control de plagas: la presencia de plagas es un factor que influye en la inocuidad y la vida útil de los alimentos y constituye una seria amenaza, no sólo por los daños que causa a los alimentos, sino por las posibilidades de que los contaminen, deteriorando su calidad y aumentado la transmisión de enfermedades. De allí la importancia de ejecutar programas para impedir su acceso, su anidación e infestación, así como programas de vigilancia, control y erradicación de las mismas.

c) Manejo de desechos o gestión de residuos: consiste en la adopción de medidas apropiadas para la remoción y el almacenamiento de los desechos y basuras, evitando su acumulación en las áreas de manipulación y almacenamiento de las frutas y hortalizas o en otras áreas de trabajo y zonas circundantes.

d) Vigilancia: es fundamental aplicar sistemas de vigilancia para hacer seguimiento de la eficacia de las operaciones de mantenimiento y saneamiento realizadas, llevar a cabo inspecciones tomando muestras del entorno y de las superficies en contacto con el producto, y examinarlos, con regularidad, con el objetivo de realizar ajustes, cuando sean necesarios, que permitan la prevención y control de los peligros.

Para mayor información sobre los procedimientos operativos de mantenimiento y saneamiento véase: Código Internacional Recomendado Revisado de Prácticas-Principios Generales de Higiene de los Alimentos. (CAC/RCP 1-1969, Rev 1997). Para ejemplos prácticos de tales procedimientos véase Manual POES para Melón.

e) Procedimientos de retiro: consisten en la aplicación de procedimientos eficaces para hacer frente a cualquier peligro para la inocuidad de las frutas y hortalizas y permitir que se retiren del mercado, completa y rápidamente, los productos contaminados. Los productos retirados deberán mantenerse bajo supervisión hasta que se destruyan, se utilicen con fines distintos al consumo humano, o se determine su inocuidad para el consumo humano. Véase: Código Internacional Recomendado Revisado de Prácticas-Principios Generales de Higiene de los Alimentos. (CAC/RCP 1-1969, Rev 1997).

f) Capacitación: para asegurar la correcta aplicación de las medidas preventivas y de control de los peligros identificados, se necesita el compromiso de las personas involucradas en el proceso, quienes tendrán finalmente, la responsabilidad de aplicarlas. El éxito del programa a ejecutar dependerá en gran medida, de la comprensión que cada uno de los actores tenga de los aspectos específicos de la inocuidad de los alimentos y de su responsabilidad en el mantenimiento de la misma. Los programas de capacitación orientados a la sensibilización sobre la correcta aplicación de prácticas durante toda la cadena de manejo del producto son fundamentales, y deberán involucrar a todos los actores (productores, empacadores, transportistas, etc.), que participan directamente en la producción y manejo del producto, como también a aquellos actores que prestan servicios de apoyo a la cadena (técnicos, extensionistas de campo, investigadores, etc.).

Los programas de capacitación deben actualizarse periódicamente para asegurarse de que los actores estén al tanto de todos los procedimientos necesarios para conservar la inocuidad y las frutas y hortalizas frescas. De allí que es fundamental la articulación de esfuerzos entre las instituciones de investigación y el sector privado (productores, empacadores, exportadores, etc.), para asegurarse de que el sector productivo esté al tanto de los adelantos en materia de inocuidad del producto (Véase: Código Internacional Recomendado Revisado de Prácticas-Principios Generales de Higiene de los Alimentos CAC/RCP 1-1969, Rev (1997).

Procedimientos de rastreo y sensibilización a los consumidores

La trazabilidad o rastreabilidad representa la habilidad para identificar el origen del producto, el lugar donde fue producido, los insumos que fueron aplicados, también como la habilidad para rastrear el manejo poscosecha al que fue sometido, e identificar la ubicación específica en la cadena de suministro a través de registros (Opara, L.U, Mazaud, F, 2001). Una vez llenados los registros, estos deben ser retenidos por un período apropiado (algunos códigos recomiendan dos años) de tal manera que apoyen la historia del producto. La trazabilidad, dentro de los programas de aseguramiento de la inocuidad y la calidad, provee un sistema para demostrar que el producto cumple con las normas exigidas.

La trazabilidad es mucho más que una etiqueta que identifica el lote, el tipo de producto, su origen y su precio. Es un sistema que promueve la confianza del consumidor en el producto y apoya la resolución de discrepancias que surjan en torno a los aspectos de la calidad e inocuidad (Opara, L.U, Mazaud, F, 2001).

Debido a la cantidad de agentes y actores involucrados en la producción y manejo poscosecha de las frutas y hortalizas frescas, un sistema eficaz para la trazabilidad depende de la coordinación entre todos los actores de la cadena, debe permitir la correcta y necesaria información para que la persona siguiente en la cadena pueda manipular y almacenar el producto en condiciones inocuas y correctas. Paralelamente a la ejecución del programa de trazabilidad es importante suministrar información al consumidor sobre el manejo que debe darle al producto para mantener las condiciones de higiene y aptitud del mismo para su consumo.

Higiene del personal

Los aspectos referidos a la higiene del personal son tratados en una sección separada en los códigos recomendados de higiene de los alimentos (CAC/RCP 1-1969, Rev 1997) y Código de higiene para las frutas y hortalizas frescas. Las personas que no mantienen un grado apropiado de aseo personal, las que padecen determinadas enfermedades o estados de salud o se comportan de manera inapropiada pueden representar un riesgo para la inocuidad de las frutas y hortalizas frescas. Los programas de capacitación y las medidas tendientes a: reducir el contacto con las frutas y hortalizas a las personas con enfermedades que podrían presentar un peligro, fomentar estrategias para mejorar el aseo personal o prevenir los peligros asociados a este tipo de contaminación, por ejemplo, a través del uso de ropa protectora, lavado de las manos, etc., así como promover prácticas que permitan un correcto comportamiento de las personas en las zonas de manipulación de las frutas y hortalizas (no escupir, no fumar, no comer, etc.), son necesarias para asegurar la inocuidad del producto fresco. Generalmente los procedimientos para el comportamiento del personal que manipula alimentos, se incluyen dentro de los programas diseñados por la empresa para la higiene general (Véase Manual POES Melón).

2. Sistema de Análisis de Peligros y de Puntos Críticos de Control (APPCC)

¿Qué es? Es una metodología de prevención, control y documentación sistemática. Originalmente se diseñó por la compañía procesadora de alimentos Americana Pillsbury y la Agencia Estadounidense de Aeronáutica (NASA) para prevenir la contaminación de los alimentos que se iban a consumir en vuelos espaciales, ya que se consideraba inaceptable que un astronauta sufriera de una intoxicación alimentaria durante una misión espacial. Con el tiempo, este sistema se transformó para convertirse en una herramienta útil para la industria de alimentos, donde se evolucionó de los antiguos sistemas de control de calidad que destruían los productos defectuosos, al aseguramiento de calidad donde se trata de ajustar el sistema de producción para evitar la fabricación de productos defectuosos y que dependen más de un enfoque de prevención y control. En un sistema de APPCC se hace un análisis detallado de todo el sistema de producción para identificar peligros físicos, químicos y biológicos y los puntos donde se pueden aplicar medidas de control para minimizar un riesgo o reducirlo a niveles aceptables. En estos sistemas también existe un componente importante de documentación para demostrar que se han tomado todos los pasos posibles para minimizar el peligro.

Las ventajas. El sistema de APPCC se aplica a la gestión de la inocuidad de los alimentos, utiliza la metodología de identificar y controlar los puntos críticos en la manipulación de alimentos, para prevenir que se produzcan problemas relativos a la inocuidad. El sistema tiene fundamentos científicos y es de carácter sistemático, permite identificar los peligros específicos y las medidas necesarias para su control, con el fin de garantizar la inocuidad de los alimentos.

¿En qué se fundamenta? Se fundamenta en el análisis de peligros, con una serie de pasos lógicos para identificar y resolver los problemas potenciales. El análisis de peligros se podría definir como el proceso de recolectar y evaluar información sobre peligros asociados con el alimento en consideración, y decidir cuáles son significativos y deben ser abordados en el programa de aseguramiento de la inocuidad. De esta manera, el enfoque del APPCC involucra:

análisis de los peligros potenciales durante la producción y manejo poscosecha del producto.

identificación de puntos donde el peligro puede ocurrir.

decisión de cuáles son los puntos críticos para la inocuidad del alimento.

aplicación de controles efectivos para minimizar los peligros.

seguimiento a los puntos críticos (indicadores para los límites críticos).

revisión constante y análisis de los peligros, los puntos críticos y establecimiento de sistemas de seguimiento.

Dependiendo del tipo de programa para el aseguramiento de la inocuidad, el análisis de peligros puede ser simple o bastante complejo. En algunas ocasiones, los programas de aseguramiento de la inocuidad en la producción primaria y durante el manejo poscosecha pueden generar muchos registros para apoyar el proceso de seguimiento, tales como los requeridos para un programa APPCC. Sin embargo, dependiendo de la escala de operación en la producción primaria y de los recursos de los productores, estos programas deben concentrarse en la aplicación de buenas prácticas, apoyados en la documentación estrictamente necesaria, y evitar el excesivo uso de registros.

Establecimiento de un sistema de APPCC

El Código General de Higiene de los Alimentos, Suplemento al volumen 1B-1997, contiene anexo el documento "Sistema de Análisis de Peligros y de Puntos Críticos de Control. (APPCC) - Directrices para su Aplicación", en el cual se específica "Antes de aplicar el sistema de APPCC a cualquier sector de la cadena alimentaria, el sector deberá estar funcionando de acuerdo a los Principios Generales de Higiene de los Alimentos de Codex, Los Códigos de Prácticas del Codex pertinentes y la legislación que corresponda en materia de inocuidad de los alimentos", de donde se define la necesidad de la aplicación de los programas pre-requisitos (BPA, BPM, BPH, programas de capacitación, trazabilidad, programas estándar de mantenimiento y saneamiento, etc.) como requisitos previos a la aplicación del sistema de APPCC.

La implementación del programa de APPCC se basa en la aplicación de 7 principios fundamentales:

1. El análisis de peligros.

2. Identificación de puntos críticos de control (PCC)

3. Establecimiento de limites críticos (LC) para cada PCC.

4. Establecimiento de sistemas de monitoreo para cada PCC.

5. Establecimiento de acciones correctoras para cada PCC, a ser aplicado cuando ocurra una desviación particular de un punto crítico.

6. Establecimiento de procedimientos de verificación.

7. Establecimiento de un sistema de documentación.

Las directrices definidas para la aplicación de estos siete principios involucran un total de 12 pasos así:

|

Paso 1. |

Formación del equipo de trabajo. |

|

Paso 2 y 3. |

Descripción del producto y su uso. |

|

Pasos 4 y 5. |

Elaboración del diagrama de proceso y verificación in situ. |

|

Paso 6. |

Enumeración de todos los posibles peligros, ejecución de un análisis de peligros y estudio de las medidas para controlar los peligros identificados. |

|

Paso 7. |

Determinación de los PCC. |

|

Paso 8. |

Establecimiento de límites críticos para cada PCC. |

|

Paso 9. |

Establecimiento de un sistema de vigilancia para cada PCC. |

|

Paso 10. |

Establecimiento de medidas correctoras. |

|

Paso 11. |

Establecimiento de procedimientos de verificación. |

|

Paso 12. |

Establecimiento de un sistema de documentación y registro. |

Los pasos 1 al 5, constituyen pasos preliminares al Plan APPCC, los siguientes pasos corresponden a la aplicación de los siete principios señalados, dentro de éstos, los pasos 6 al 8 definen el plan como tal, y los pasos 9 al 12 apoyan su aplicación.

Para una descripción detallada de cada uno de estos pasos se recomienda consultar: Sistemas de Calidad e Inocuidad de los Alimentos, Manual de capacitación sobre higiene de los alimentos y sobre el sistema de Análisis de Peligros y de Puntos Críticos de Control (APPCC). FAO, 2002.

La aplicación del sistema de APPCC no es reglamentario para el sector primario debido en gran parte a sus limitaciones relativas a la definición de puntos críticos de control (PCC) y limites críticos (LC).

Un punto crítico de control (PCC), como se define en el sistema de APPCC, es una fase del proceso en la que puede aplicarse un control y que es esencial para prevenir o eliminar un peligro o para reducirlo a un nivel aceptable.

Hay casos, como en la producción primaria, donde es imposible establecer un solo control que garantice la eliminación del peligro. Por esto, a nivel internacional se han tratado de desarrollar mecanismos que establecen diversas barreras a lo largo de la cadena productiva como medidas de prevención y control. La idea es establecer una serie de controles denominadas buenas prácticas y diseñar sistemas pro-activos de control y documentación para evitar la entrada de peligros/contaminantes físicos, químicos, o biológicos a la cadena de consumo.

Asimismo, en el caso de las frutas y hortalizas frescas, es bastante difícil definir un "nivel aceptable". Por ejemplo, para contaminantes biológicos presentes en el producto a consumir, por lo que el objetivo es evitar la presencia de patógenos en los alimentos frescos. Existen realmente pocos pasos dentro de las operaciones de producción específicamente orientadas a la reducción o eliminación de la contaminación biológica presente en los alimentos una vez contaminados, básicamente las medidas se orientan a la prevención de los peligros a través de la aplicación de buenas prácticas agrícolas BPA, BPM y BPH.

En el caso de las operaciones poscosecha algunos de los procedimientos asociados al manejo del producto contribuyen a la reducción de los posibles patógenos presentes, tales como: las temperaturas de refrigeración, los tratamientos térmicos, la irradiación, y los procesos de desinfección del agua. Pero, salvo en casos excepcionales, como la irradiación, no hay la seguridad de que éstos puedan reducir un peligro a un nivel aceptable o eliminarlos completamente. Actualmente se evalúan nuevas tecnologías para la eliminación de peligros biológicos pero, probablemente no disponibles para los pequeños productores.

Por tanto, si un productor del sector hortofrutícola decide adoptar el APPCC como el programa de aseguramiento de la inocuidad deberá tener en cuenta esta limitación, y recordar que las acciones tomadas para minimizar los peligros, principalmente de contaminación biológica, se enmarcan más dentro de acciones preventivas, que verdaderos puntos críticos de control.

Sin embargo, a pesar de las limitaciones de aplicación del APPCC en el sector primario, el enfoque sistemático como secuencia lógica de pasos, basado en el análisis de peligros, y determinando los puntos prioritarios de control de los mismos, es sumamente valioso para abordar la aplicación de los programas de aseguramiento de la inocuidad de las frutas y hortalizas frescas (Véase Presentación 4.7).

MATERIAL 4.8 LECTURA DE REFERENCIA PARA EL FACILITADOR.

LINEAMIENTOS PARA ELABORAR PLANES DE ACCIÓN ORIENTADOS A ASEGURAR LA INOCUIDAD DE LAS FRUTAS Y HORTALIZAS FRESCAS

Paso 1. Definición del equipo de trabajo

Consideraciones

La diversidad de: sistemas de producción de las frutas y hortalizas, la escala de operación, las prácticas regionales y locales de manejo de los productos, las influencias ambientales, la especificidad de los factores de suelo, y muchos otros factores de producción, así como las múltiples interacciones entre éstos y el medio ambiente, determinan la importancia de abordar el tema del aseguramiento de la inocuidad desde una perspectiva multidisciplinaria.

Al momento de decidir las personas que conformarán el equipo de trabajo para la elaboración y ejecución del Plan APPCC, se recomienda incluir personas con conocimiento y experiencias en:

la identificación de peligros de contaminación asociados a los sistemas de producción primaria y de los métodos de control disponibles para controlar tales peligros de contaminación (química, física y microbiológica).

los sistemas de producción y manejo poscosecha (a nivel local, regional y nacional) para el producto o productos en cuestión.

la aplicación de sistemas integrados de manejo de cultivos (MIC) y manejo integrado de plagas (MIP).

los principios y prácticas de APPCC y los programas pre-requisitos (BPA, BPM, BPH, etc.).

los requisitos de mercado en el tema de inocuidad alimentaria: ¿qué está pidiendo el mercado objetivo en materia de inocuidad?

las metodologías para la transferencia de tecnología a productores y demás actores de la cadena.

La idea es mantener el equipo de trabajo tan pequeño como sea posible, y vincular aportes externos específicos donde sea que se requieran (universidades, consultores particulares, productores, gremios de exportadores, etc.). El equipo de trabajo estará encargado, no sólo de la elaboración del plan (recopilar, seleccionar y evaluar datos técnicos, identificar los peligros y medidas de control), sino también de orientar su ejecución y verificación.

Se recomienda que el equipo de trabajo cuente con una persona que lidere el trabajo, y esté encargada de coordinar las actividades, sugerir cambios y asegurar que se cumpla con el propósito del estudio. En algunas oportunidades resulta bastante conveniente realizar una capacitación inicial a todos los miembros del equipo de trabajo, sobre los aspectos generales referidos a la higiene de los alimentos, para asegurar que la multidisciplinariedad requerida para el estudio, esté integrada bajo la comprensión de los principios básicos de la higiene de los productos hortofrutícolas.

Responsabilidades del equipo de trabajo

Una de las primeras tareas del equipo de trabajo consiste en definir el propósito y alcance del programa de aseguramiento de la inocuidad, en consideración a:

· El producto o productos que se estudiarán y procesos específicos que harán parte del estudio:

por ejemplo, si el programa tiene objetivos nacionales y se orienta, en una primera etapa, a asegurar la inocuidad para los productos exportados, entonces las actividades previstas deberán orientarse a la aplicación del mismo a los productos que atienden o atenderán ese mercado.

En este contexto, la aplicación de programas de aseguramiento de la inocuidad deberán tener un enfoque hacia conjunto de productos con características específicas de producción y tratamientos poscosecha, y definir recomendaciones generales para los aspectos que se consideran críticos para la inocuidad durante la producción y poscosecha. Si fuese posible, cierta especificidad por producto o conjunto de productos, puede darse mediante la elaboración de guías de prácticas recomendadas para los productos de interés nacional, por ejemplo, guía de buenas prácticas para vegetales de hoja, frutales de hoja caduca, etc. En el ámbito de la explotación agrícola, dentro de un conjunto de buenas prácticas recomendadas, el productor seleccionará aquellas que son las "Mejores" de acuerdo, entre otros aspectos, a las condiciones de producción del cultivo y de la región en particular.

· Definir la parte de la cadena alimentaria que se evaluará: es fundamental determinar si el programa abarcará sólo el proceso de producción, o sólo los procesos de adecuación en empacadoras, o si incluirá ambas etapas. En este aspecto es importante considerar que la contaminación que ocurra en una etapa previa a un proceso afectará la inocuidad del producto en las etapas posteriores. Por ejemplo, si un exportador desea llevar a cabo un programa de aseguramiento de la inocuidad del producto en su central de empaque deberá tomar medidas para asegurarse de que la materia prima que viene del campo sea de la mejor calidad e inocua, y apoyar a sus proveedores en la aplicación de prácticas que permitan lograr las más altas normas de calidad e inocuidad del producto.

· Definir el tipo de peligros que se evaluarán: desde el punto de vista de la inocuidad, tal y como se mencionó previamente, los productos hortofrutícolas están sometidos a tres tipos de contaminación durante las etapas de producción y manejo poscosecha: peligros de tipo biológico, químico y físico.

Es necesario tener un referente claro sobre el tipo de peligros para la inocuidad del producto que deberán considerarse en el programa, ya sea porque:

no permitan la conformidad del producto con las especificaciones de una norma o el mercado objetivo (por ejemplo, la reglamentación del país importador en materia de inocuidad, o los requisitos de certificación exigidos por los importadores de productos frescos en algunos mercados), o porque;

es fundamental evitar tales peligros, para asegurar la inocuidad y aptitud de uso del producto que atenderá, por ejemplo, los mercados domésticos.

Definición de los principios o áreas cubiertas por el estudio: se relaciona con la definición de los elementos esenciales de las áreas cubiertas por el programa, por ejemplo:

Tomar medidas para asegurar la inocuidad de los alimentos a lo largo de toda la cadena alimentaria y además:

Proteger la salud y bienestar de las personas involucradas en las actividades de producción y manejo poscosecha del producto; e

implementar prácticas que aseguren la sostenibilidad de los sistemas de producción, dentro de un marco de protección al medio ambiente y beneficio social.

Otra de las actividades fundamentales que deberán tenerse en cuenta, antes de iniciar la elaboración del programa de aseguramiento de la inocuidad, es planificar los alcances del estudio en consideración a los recursos económicos de la empresa y/o de las instituciones. De allí la importancia de que el equipo de trabajo tenga presente que es fundamental trabajar en los procesos que son "decisivos" en materia de inocuidad de las frutas y hortalizas frescas. De lo contrario, podrían emplearse bastantes recursos humanos y económicos, si se trata de hacer un análisis de peligros extremadamente minucioso, abarcando recomendaciones que no tendrán un efecto realmente importante dentro de la inocuidad del producto final, o que no tendrían aplicación dentro del contexto de la producción, por ejemplo de la pequeña agricultura. El equipo de trabajo deberá tener en cuenta, lo que es apropiado y necesario desde el punto de vista de la inocuidad de las frutas y hortalizas y de su aptitud para el consumo, según los requerimientos de los mercados.

Paso 2 y 3. Descripción del producto y del uso a que ha de destinarse

El equipo de trabajo deberá hacer una descripción clara del producto o productos objeto del programa de aseguramiento de la inocuidad. Tal descripción incluirá la composición, empaque, condiciones de transporte, requerimientos para su distribución, condiciones de manejo e instrucciones de uso.

Es importante en la descripción del producto considerar aquellos aspectos de manejo que son fundamentales para mantener la inocuidad del producto, por ejemplo, la temperatura de almacenamiento, puesto que constituye información valiosa para los actores involucrados en las etapas de distribución y venta final del producto. Por su parte, la identificación de los consumidores y el modo de uso del producto son importantes ya que permiten identificar grupos susceptibles a un particular peligro de contaminación, por ejemplo, los niños, las mujeres embarazadas, los ancianos, etc., quienes pueden ser susceptibles a algunos peligros biológicos. Asimismo, para definir los peligros del alimento, es importante la manera como el consumidor usa el producto, por ejemplo, las frutas cuyo peridermo se consume representan un mayor riesgo para el consumidor si el producto no ha sido apropiadamente producido y manejado durante toda la cadena.

Paso 4 y 5. Definición del diagrama de proceso y verificación in situ

Con el objetivo de evaluar los peligros asociados a la producción y manejo poscosecha de un producto, es necesario primero, identificar los pasos y operaciones que involucra la producción del producto hasta su lugar de embarque al mercado objetivo. Esto implica caracterizar cada una de las actividades que se realizan, así como identificar la persona responsable de llevarlas a cabo y, si es posible, los tiempos que conlleva cada operación. Esta información es clave para elaborar los programas operativos estándar que apoyarán, principalmente, la capacitación de operarios y la descripción de sus funciones.

El diagrama de proceso se debe construir en una secuencia lógica, y tener bastante cuidado en no omitir ningún paso. Una vez construido, es fundamental realizar la verificación in situ de las operaciones, para estar seguros de que no se omitieron pasos fundamentales en el proceso.

Cuando el estudio abarca diferentes regiones, con sistemas de producción diferentes para un mismo producto, el equipo de trabajo pondrá especial atención a la identificación de las etapas y operaciones que son cruciales para el mantenimiento de la inocuidad del producto, y elaborará un diagrama de proceso representativo para las zonas de producción, indicando, cuando sea necesario, operaciones específicas que se realizan en algunas zonas de producción, pero no en otras. Además, como producto de la verificación in situ del diagrama de proceso, es importante identificar las fuentes de agua, lugares para el almacenamiento de agroquímicos, lugares para la producción de abonos orgánicos, instalaciones en la finca y en poscosecha, información que apoyará el paso siguiente en el análisis de los peligros de contaminación del producto.

Paso 6. Enumeración de los posibles peligros, ejecución de un análisis de peligros y estudio de las medidas para controlar los peligros identificados

Este paso consiste en la identificación de los peligros para la inocuidad del producto asociados a cada etapa del proceso, indicando los posibles métodos que podrían implementarse para prevenir, reducir o controlar el peligro.

Se sugiere iniciar el análisis de peligros teniendo en cuenta los aspectos contenidos en el código recomendado de higiene para las frutas y hortalizas frescas así:

Identificación de los peligros asociados a:

La producción primaria: