Le moulage des coques de bateau en plastique doit se faire dans des conditions bien contrôlées si on veut obtenir un travail de qualité. La disposition de l'atelier est d'une importance vitale si on veut que la résine conserve des qualités mécaniques optimum. Il est impossible de donner des règles rigides et rapides pour l'établissement d'un atelier car chaque chantier est un cas particulier tenant compte de l'implantation, du type de production, du climat local, etc.

Un chantier de PRVT comprend en gros deux parties:

La section plastique comprenant l'atelier de moulage et ses ateliers annexes ainsi que les magasins où sont préparés renforts et résines.

L'abri pour l'aménagement des bateaux, sa menuiserie, ses magasins et son atelier mécanique.

Ce chapitre traitera uniquement de la disposition de l'atelier de la section PRVT.

La disposition et les équipements de la section plastique dépendront du type de production. Par exemple, on établira des salles séparées pour la projection du gel, le parage et les opérations d'après polymérisation dans des usines qui moulent les coques à la chaine, mais on n'en trouvera pas dans les petits chantiers. Au début de la construction en PRVT quelques chantiers ont converti de vieux hangars en ateliers de moulage et la réussite est venue avec le temps. Les nouveaux venus dans l'industrie ont bénéficié des conseils donnés par les technico-commerciaux des fournissseurs de résines ainsi que de ceux fournis par les Sociétés de Classification. Ils ont donc pu construire des ateliers de moulage mieux équipés.

Elle peut occuper une ou plusieurs travées d'une ancienne usine ou un batiment séparé. Les murs extérieurs seront réalisés en matériaux résistant aux intempéries, associés à une charpente métallique, en béton armé, voir en bois. On peut utiliser la tôle ondulée en couverture ou en bardage à condition de poser une isolation contre la chaleur solaire. Quelquefois, des poutres de la toiture sont renforcées pour supporter la charge d'engins de manutention comme des palans utilisés pour lever les moulages hors des moules. Le sol doit être réalisé dans un matériau imperméable et sans poussière comme le béton ou l'asphalte.

Le rôle de l'isolation est d'aider à maintenir une température de travail convenable. Dans les climats très chauds, on doit utiliser des panneaux sandwich isolants, une isolation de fibre de verre entre deux tôles d' aluminium ondulé. Les fenètres, murs, portes et toits doivent être prévus en tenant compte du passage quotidien du soleil, de l'ombre et de la direction du vent.

Il a été établi qu'une température entre 18 et 21° C est la plus favorable pour travailler dans l'atelier de moulage si on recherche l'approbation d'une Société de Classification. Les températures ne doivent normalement pas dépasser 25° C, mais si on utilise un cycle court de moulage jusqu' à trois jours, des températures jusqu'à 33° C sont acceptables, à condition de bien surveiller le rapport résine/catalyseur. L'humidité relative ne doit pas être supérieure à 80%. Au-dessus de ce niveau, la fibre de verre peut prendre l'humidité, ce qui affectera la polymérisation et l'adhérence. Dans les régions où l'humidité est constamment de 70–100%, le travail par équipes peut résoudre les problèmes en procédant au moulage la nuit. Si on désire l'agrément d'une Société de Classification, on doit prévoir la climatisation de l'atelier de moulage. Un hygromètre, un thermomètre sec et un thermomètre humide permettront à la direction du chantier d'enregistrer les conditions locales et de tenir compte du climat dans les prévisions de production.

L'atmosphère de l'atelier doit être pratiquement sans vapeurs ni poussières pour permettre des conditions de travail efficaces et confortables. Environ 5% du styrène s'évapore au cours du moulage et dans les 6 à 8 heures qui suivent. Ces émanations sont plus lourdes que l'air et doivent être extraites du moule vers la toiture de l'atelier. Plus le toit est haut, moins on a besoin de renouveler l'air. Un système de ventilation comportant plusieurs ventilateurs aspirant le long du toit sera également nécessaire pour évacuer la chaleur solaire.

On doit équiper d'une ventilation adéquate la zone de projection qui est souvent dans un endroit séparé pour déposer le gelcoat. Les ventilateurs ne doivent pas agir sur le moulage ni causer une évaporation intempestive. Dans les zones de finissage et de ponçage, des aspirateurs bas résolvent le problème de la poussière pour les ouvriers et les stratifiés frais. La poussière retarde et souvent inhibe la polymérisation de la résine et on peut avoir à utiliser des gaines d'extraction avec des flexibles raccordés aux scies et ponceuses. Des manches en toile fixées aux extracteurs montés sur la toiture suffisent. Le dépoussièrage de toutes les surface avant la pose du gelcoat et le moulage est fondamental.

L'atelier doit être suffisamment éclairé au niveau moulage par éclairage naturel ou artificiel ou le mélange des deux. Si on permet aux rayons solaires de tomber directement sur le moulage de la résine, ceci peut causer une gélification prématurée et une évaporation excessive du styrène provoquant ainsi une insuffisance permanente de polymérisation.

L'éclairage fluorescent doit être fixé très haut au dessus des surfaces des moules. Il émet, en effet, des rayons ultra-violets aux effets identiques aux rayons solaires. Des éclairages mobiles supplémentaires peuvent être utiles quand les lampes fixes n'éclairent pas les travaux accessoires sur le PRVT comme les fixations des aménagements intérieurs.

Le nombre de prises d'énergie dépend de la quantité des outils utilisés. Les cables et flexibles doivent être aussi courts que possible pour une utilisation plus efficace et plus facile des équipements.

Le sol sera également moins encombré. Les outils à air comprimé sont plus légers et plus résistants que les outils électriques. Ils sont moins susceptibles de causer des incendies mais coûtent plus chers et nécessitent une source permanente d'air comprimé.

Les équipements de pulvérisation de résine requièrent une installation d'air comprimé fournissant un air à faible taux d'humidité pour ne pas contaminer la résine.

Les portes principales des ateliers doivent être assez grandes pour permettre de sortir les bateaux avec l'aide d'engins de manutention sans risquer de les abîmer. Les portes métalliques sont normalement isolées pour éviter l'entrée de la chaleur. Un rideau de tissu épais peut empêcher les courants d'air tout en permettant le passage.

Figure 7. Exemples d'implantation d'atelier

Le nettoyage dans un chantier de PRVT est une opération laborieuse et coûteuse. Il est cependant indispensable pour un travail de qualité et pour la santé des ouvriers. Un atelier mal entretenu est souvent le reflet d'une mauvaise qualité de travail. Le nettoyage général peut être réalisé par un homme affecté spécialement à cette tâche ou par l'équipe des ouvriers à la fin de leur travail.

Le problème principal vient des petits déchets de résine et de fibres de verre qui collent aux chaussures et sont ainsi transportés partout. Les grands morceaux peuvent être jetés dans des bacs poubelles. Des panneaux de bois recouverts de cire peuvent être déployés autour des équipements de projection pour éviter que des projections ne viennent coller aux murs et aux sols (surtout dans les locaux loués). Une solution pour décoller le PRVT des sols consiste à couvrir ceux-ci entièrement d'une cire qui sera elle-même recouverte de bandes de mat qui sera ensuite jetée. On peut utiliser un autre moyen : couvrir le sol de panneaux de bois jetables. Le nettoyage des récipients de résine et des équipements de moulage pour leur utilisation est généralement fait dans le local de préparation des résines par la personne chargée des mélanges ou par ses aides. Les émanations d'acétone et de styrène devront être évacuées par un ventilateur d'extraction. Les pinceaux et rouleaux seront nettoyés à l'acétone avant d'être lavés à l'eau et au savon mais cette fois par les stratifieurs immédiatement après avoir terminé une section.

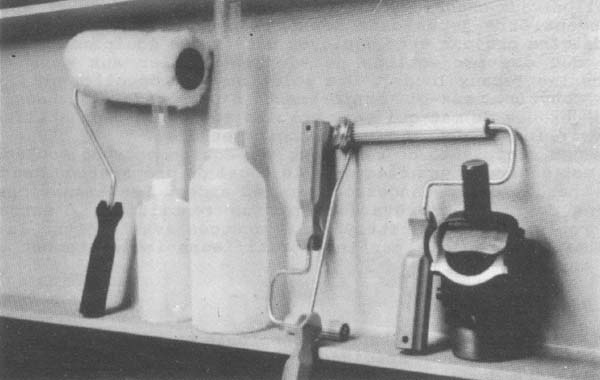

Pour la stratification de haute technologie et les méthodes de production de masse, des équipements spéciaux sont nécessaires. Pour les moulages courants, en dehors des moules proprement dits et des équipements de levage et de manutention, il n'est pas besoin d'équipements coûteux. Quelques outils à main spéciaux sont nécessaires comme des rouleaux débulleurs pour compacter les stratifiés frais ou les flacons distributeurs pour le catalyseur et l'accélérateur.

Les outils suivants sont habituellement utilisés dans le travail du PRVT:

Figure 8. Quelques outils à main