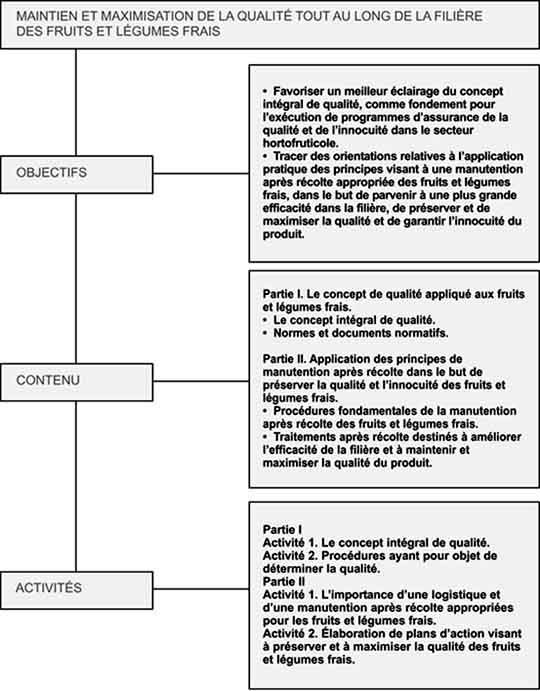

GUIDE POUR L’ÉTUDE LA SECTION III

OBJECTIFS

Favoriser un meilleur éclairage du concept intégral de qualité, comme fondement pour l’exécution de programmes d’assurance de la qualité et de l’innocuité dans le secteur hortofruticole.

Tracer des orientations relatives à l’application pratique des principes visant à une manutention après récolte appropriée des fruits et légumes frais, afin de parvenir à une plus grande efficacité dans la filière, de préserver et maximiser la qualité et de garantir l’innocuité du produit.

DURÉE TOTALE

8 heures

MÉTHODOLOGIE

Analyse des textes de référence en groupe, présentation du sujet par le formateur, analyse d’études de cas, travail par groupes.

PLAN

Cette section est développée en deux parties. Dans la première, le formateur explique la complexité et la subjectivité du concept de qualité dans le secteur agroalimentaire, en mentionnant les composantes de la qualité, les besoins explicites et implicites auxquels un produit doit répondre et les conséquences de ce nouveau concept pour les différentes parties prenantes dans la filière. Il entame à cet effet l’Activité 1, qui s’ouvre par une définition simple de la qualité, avant d’intégrer, peu à peu, différents éléments qui expliquent la complexité de ce concept. Ensuite, les participants, par groupes et à l’aide du matériel de référence, analysent l’importance des processus visant à déterminer la qualité des produits hortofruticoles, en procédant à une analyse des rapports existant entre les processus de normalisation, certification des attributs de qualité et accréditation (agrément) des systèmes de certification.

Dans la deuxième partie, on analyse l’importance d’une manutention après récolte appropriée du produit pour le maintien de la qualité obtenue dans les champs et comme élément de différenciation et de création de débouchés commerciaux.

Le formateur développe cette section à l’aide de la Présentation 3.2, où sont analysés les facteurs qui influent sur les processus de respiration, de transpiration et de production d’éthylène, processus directement liés à la sénescence des produits périssables. À l’aide d’exemples, le formateur établit de manière claire le rapport entre les causes primaires de détérioration de la qualité du produit (causes de type biologique/physiologique/mécanique/ physique) et le rôle que jouent dans cette détérioration les systèmes inappropriés de manutention du produit au cours des phases de récolte et d’après récolte (transport, empaquetage, entreposage, etc.). Le formateur présente également brièvement, en les illustrant, différentes technologies disponibles ayant pour objet de minimiser la perte de qualité et d’innocuité et de maximiser l’efficacité de la manutention après récolte du produit (technologies visant à réduire la contamination microbiologique, minimiser les pertes en eau, limiter les dommages provoqués par l’éthylène, lutter contre les insectes, etc.).

Ensuite, en s’appuyant sur une étude de cas, le formateur explique clairement l’approche fondée sur l’analyse des dangers (qui se traduisent par des dommages sur le produit) de détérioration de la qualité, comme stratégie pour aborder les programmes d’assurance de la qualité des produits hortofruticoles frais.

Enfin, les participants, organisés en groupes, analysent les difficultés que rencontre chaque pays dans le domaine des opérations après récolte des fruits et légumes frais, du point de vue de l’infrastructure, de la disponibilité d’information, de la recherche et de la formation dispensée à différentes parties prenantes de la filière.

RÉSULTATS ESCOMPTÉS

On souhaite que, à l’issue de la séance, les participants:

Partie I

aient une compréhension claire des composantes de la qualité d’un produit et des procédures visant à la déterminer.

connaissent les rapports existant entre les processus de normalisation de la qualité, les processus de certification de la qualité et les processus d’accréditation (agrément) de la certification, autant d’éléments nécessaires à une mise en oeuvre réussie des programmes d’assurance de la qualité et de l’innocuité.

Partie II

connaissent également:

les possibilités qu’apporte la technologie d’après récolte s’agissant de canaliser les débouchés commerciaux, de réduire les mécanismes inefficaces dans la filière et d’améliorer la compétitivité du secteur.

les procédures fondamentales ayant pour objet de préserver la qualité et l’innocuité des fruits et légumes aux différents points du traitement après récolte du produit.

les technologies d’après récolte dont on dispose pour réduire les risques liés à la détérioration de la qualité et de la sécurité sanitaire des produits hortofruticoles.

MATÉRIEL DE FORMATION

|

Partie I |

|

|

Matériel 3.1 |

Le concept de qualité du point de vue des différents intervenants de la filière. |

|

Matériel 3.2 |

Lecture. Le concept de qualité dans le secteur hortofruticole. |

|

Matériel 3.3 |

Les procédures visant à déterminer la qualité. |

|

Matériel 3.4 |

Les composantes d’une norme de produit. |

| |

|

|

Partie II |

|

|

Matériel 3.5 |

Lecture. L’importance d’une logistique et d’une manutention après récolte appropriées pour les fruits et légumes frais. |

|

Matériel 3.6 |

Analyse de l’importance de l’après récolte des fruits et légumes frais dans le contexte de chaque pays. |

|

Matériel 3.7 |

Lecture. Principes directeurs pour l’élaboration de plans d’action visant à garantir la qualité et à améliorer l’efficacité des systèmes de manutention après récolte des fruits et légumes frais. |

|

Matériel 3.8 |

Étude de cas. Élaboration d’un plan d’action visant à améliorer la qualité du coqueret du Pérou (physalis) en vue des marchés d’exportation. |

PRÉSENTATIONS

|

Présentation 3.1 |

Le concept de qualité appliqué aux fruits et légumes frais. |

|

Présentation 3.2 |

Maintien et maximisation de la qualité des fruits et légumes frais après récolte. |

|

Présentation 3.3 |

Étude de cas. Plan d’action visant à améliorer la qualité du coqueret du Pérou (physalis) en vue des marchés d’exportation. |

ORIENTATIONS POUR LE FORMATEUR

La séance commence par un débat en groupe, où chaque participant endosse le rôle de l’un des principaux intervenants de la filière (producteurs, distributeurs traditionnels et spécialisés, consommateurs et institutions de soutien) et définit le concept de qualité depuis la perspective du rôle qui lui est assigné (Matériel 3.1). Dans la “pluie” d’idées qui suit, le conférencier a pour mission de guider les participants pour les aider à appréhender le concept et les composantes, en s’aidant d’une présentation au format Powerpoint (Présentation 3.1), grâce à laquelle il définit l’ensemble des conclusions (en tenant compte de la subjectivité et de la complexité du concept et en isolant les composantes de la qualité).

Le Matériel 3.2 est un document de référence destiné à aider le formateur à développer cette section.

MATÉRIEL 3.1 LE CONCEPT DE QUALITÉ DU POINT DE VUE DES DIFFÉRENTES PARTIES PRENANTES DE LA FILIÈRE

Producteur:

...................................................................................................................

...................................................................................................................

...................................................................................................................

...................................................................................................................

...................................................................................................................

...................................................................................................................

Distributeur traditionnel:

...................................................................................................................

...................................................................................................................

...................................................................................................................

...................................................................................................................

...................................................................................................................

...................................................................................................................

Distributeur spécialisé:

...................................................................................................................

...................................................................................................................

...................................................................................................................

...................................................................................................................

...................................................................................................................

...................................................................................................................

Consommateur:

...................................................................................................................

...................................................................................................................

...................................................................................................................

...................................................................................................................

...................................................................................................................

...................................................................................................................

Institutions d’appui à la filière:

...................................................................................................................

...................................................................................................................

...................................................................................................................

...................................................................................................................

...................................................................................................................

...................................................................................................................

MATÉRIEL 3.2 LECTURE DE RÉFÉRENCE À L’USAGE DU FORMATEUR

LE CONCEPT DE QUALITÉ DANS LE SECTEUR HORTOFRUTICOLE

LA QUALITÉ: EN QUOI CONSISTE-T-ELLE?

D’après Richard J. Schonberger, la qualité a ceci en commun avec l’art que “tous la vantent, tous la reconnaissent dès qu’ils la voient, mais chacun a sa propre définition de ce qu’elle est”. D’un point de vue objectif, la qualité est l’aptitude d’un produit ou d’un service à satisfaire les besoins de ceux qui l’utilisent. Selon la norme ISO 9000, la qualité est l’ensemble des propriétés et des caractéristiques d’un bien ou d’un service qui confèrent à celui-ci la capacité de satisfaire les besoins déclarés comme implicites de ses usagers.

Cette définition enferme donc l’idée de “satisfaction du consommateur”, lequel satisfait ses besoins et ses attentes dans un environnement organique tourné vers l’amélioration continue, l’efficacité et la performance. Par conséquent, on peut retenir cinq notions importantes pour définir le terme de qualité:

Aptitude, satisfaire, besoin, usager et amélioration constante

Dans ce sens, il est fondamental, quand on parle de produit de qualité, de réfléchir aux destinataires du produit et à leurs besoins, spécifiques et en évolution constante, qu’on se propose satisfaire. Du point de vue des producteurs agroalimentaires, selon la FAO, on peut considérer la qualité comme une caractéristique complexe des aliments, qui détermine leur valeur ou leur acceptabilité pour les consommateurs (22e Conférence régionale de la FAO pour l’Europe, Porto, 2000).

Les composantes de la qualité d’un aliment sont liées aux aspects suivants:

Caractéristiques de l’aliment:

Qualité en matière d’hygiène/innocuité.

Qualité nutritionnelle.

Qualité organoleptique.

Qualité d’utilisation ou service.

Facilité d’emploi.

Capacité de conservation.

Qualité psychosociale ou subjective.

Satisfaction, plaisir.

Ces composantes définissent les possibilités de satisfaire des besoins implicites ou explicites. D’après Pons, J.C. et Sivardière, P. (2002), un besoin implicite est quelque chose qui est évident et essentiel, par exemple l’innocuité d’un produit ou le bénéfice qu’il apporte au plan de la santé. Un besoin explicite renvoie, en revanche, conformément aux exigences déclarées de l’usager auquel il est destiné.

Au rang des besoins explicites figure le droit du consommateur à choisir le produit qu’il considère satisfaire ses sens (odorat, goût, vue, toucher et ouïe).

D’après Bredahl et al. (2001), les attributs de la qualité d’un produit, qui permettent de satisfaire les besoins et les attentes des consommateurs (et des autres parties prenantes de la filière), se partagent en deux catégories principales: les attributs liés directement au produit, qu’on appelle “attributs du produit” et qui lui sont propres, et les attributs de qualité relatifs à sa production et à sa transformation, appelés “attributs de processus”. Parmi les premiers, on peut citer les attributs en rapport avec le goût, l’apparence, la texture, la consistance, l’odeur, l’innocuité, ainsi que des aspects fonctionnels du produit comme la vie après récolte, le degré de convenance ou d’idonéité, pour ne citer que ceux-ci. Les attributs dits “de processus” comprennent, par exemple, le mode de production (culture biologique, organismes génétiquement modifiés), le souci écologique et l’origine du produit.

Par conséquent, dans la mesure où la notion de qualité d’un produit est définie en fonction des besoins de l’usager, elle est considérablement influencée par les principes et les valeurs, aux plans culturel, éthique et religieux, des personnes. En fonction de ces aspects, les consommateurs peuvent décider d’acheter un produit en fondant leur choix, par exemple, sur son goût, son apparence, sa texture, mais également sur les attributs de processus relatifs à sa production, tels que la région d’origine ou l’impact écologique de certaines pratiques de production. Les consommateurs sont prêts à payer un prix plus élevé pour les produits susceptibles de satisfaire ces besoins ou correspondant aux attributs souhaités.

En d’autres termes, certains attributs de la qualité peuvent être évalués directement par le consommateur, au moyen de ses sens, contrairement à d’autres. Dans la première catégorie figurent les caractéristiques organoleptiques, comme le goût. La seconde comprend des attributs relatifs, par exemple, à la nutrition et à l’innocuité des aliments. Les consommateurs utilisent des signaux et des indicateurs pour juger les attributs du produit qu’il souhaitent consommer. Ils font appel, par exemple, à la couleur, à l’odeur, voire parfois à la taille, pour évaluer les attributs liés à la texture et au goût. D’autres attributs de la qualité, comme la présence ou l’absence de contaminants microbiologiques ou chimiques dans un produit hortofruticole, ou sa valeur nutritionnelle, ne peuvent généralement pas être déterminés à partir de l’expérience du consommateur ni de sa perception du produit. Ils peuvent être communiqués seulement à l’aide d’un indicateur externe, comme un label ou une certification. Il en va de même d’autres attributs de processus, comme l’impact environnemental de certaines pratiques de production, qui ne peuvent être reconnues qu’au moyen d’un indicateur externe.

|

Attributs de procesus |

Attributs de produit |

|||

|

indicateurs extrinsèques |

indicateurs intrinsèques |

|||

|

Innocuité |

Nutrition |

Aspects |

Aspects |

|

|

Bien-être des animaux |

Pathogènes |

Contenu |

Goût |

Convenance |

|

Biotechnologie |

Résidus |

Calories |

Texture |

Vie après récolte |

|

Culture biologique |

Facteurs |

Fibre |

Consistance |

|

|

Traçabilite |

Additifs |

Sodium |

Présence de jus |

|

| |

Toxines |

Vitamines |

|

|

| |

Contaminants |

Minéraux |

|

|

Source: Changing Structure of Global Food Consumption and Trade (USDA, 2001).

En conclusion, dans le secteur agroalimentaire, le concept général de qualité est COMPLEXE et GLOBAL du fait de la diversité des produits hortofruticoles et des rapports entre les différents maillons de la chaîne, mais il fait peu de doute qu’il s’agit d’un concept qui enferme tous les attributs, caractéristiques et valeurs d’un produit que l’acheteur, le consommateur ou l’usager en attendent pour l’usage qu’ils comptent en faire. Un produit d’excellente qualité satisfait à l’évidence les attentes primordiales de l’acheteur ou du consommateur final.

EN QUOI LES PROCESSUS DE NORMALISATION ET DE CERTIFICATION DE LA QUALITÉ SONT-ILS NÉCESSAIRES?

Étant donné la complexité et la subjectivité du concept de qualité, il est nécessaire de définir des accords entre les différentes parties prenantes, qui précisent de manière objective les critères de qualité d’un produit ou d’un service. Les normes et les documents normatifs répondent à cet objectif. Ce sont des documents publics, non contraignants (à la différence des règlements, à caractère obligatoire), élaborés par un organisme reconnu et fruits du consensus entre les différents intervenants de la filière, qui ont pour objet de faciliter le commerce grâce à une meilleure entente entre les différentes parties prenantes.

Eu égard aux différentes composantes de la qualité, il existe des normes ou accords (documents normatifs, codes d’usages, etc.) relatifs aux spécifications des attributs de qualité d’un produit, aux processus de production et de transformation, aux processus de traitement et conditionnement ou aux technologies après récolte à employer, etc.

Le Codex Alimentarius est l’organisme reconnu au plan international chargé des processus de normalisation définis dans des accords de l’Organisation mondiale du commerce, dont:

l’Accord sur l’application des mesures sanitaires et phytosanitaires (SPS), en faveur de la protection de la santé des personnes, de la flore et de la faune grâce à la mise au point de normes internationales, de guides ou codes d’usages et d’autres documents normatifs et

l’Accord sur les obstacles techniques au commerce (OTC), comprenant, entre autres aspects, la définition de normes de produit et d’étiquetage[3]

D’autre part, la préoccupation permanente pour une GARANTIE de la qualité a donné lieu à l’exécution de programmes d’assurance de la qualité et de l’innocuité, qui ont pour objet de garantir et de certifier les attributs souhaités pour un produit, grâce à la mise au point de normes et de documents normatifs, au suivi de l’application des normes et, enfin, à la garantie de ces attributs par une marque, un label ou une certification.

Ces processus de garantie de la qualité fonctionnent soit par l’application de dispositions légales à caractère obligatoire, portant par exemple sur le respect des conditions relatives à l’innocuité d’un produit, soit par des processus de certification à caractère non obligatoire, opérés généralement par des tierces parties et portant, entre autres, sur: la gestion de la qualité (série totale ISO 9000), le respect de l’environnement (label vert, ISO 14 000), des considérations éthiques (code de base/audit social SA 8000), de certifications d’origine, de certifications de produits - par exemple les produits biologiques - et d’autres types de certifications privées, comme par exemple Eurepgap.

Pour répondre à ces exigences de certification des marchés d’importation, les pays fournisseurs déploient d’importants efforts pour saisir les débouchés ou, bien souvent, simplement pour s’assurer de les garder, et ils donnent ainsi lieu à l’établissement et à l’application de codes d’usages au plan national et à des démarches visant à obtenir la reconnaissance de ces codes par les marchés d’importation.

Par ailleurs, l’ensemble du système de GARANTIE de la certification de la qualité en faveur du consommateur et des autres parties prenantes de la filière a besoin d’un système qui FASSE FOI de sa validité. C’est pourquoi les pays consentent des efforts importants aussi à ce niveau, en vue de l’application de dispositifs qui accréditent leurs systèmes de certification de la qualité. Enfin, il est important de souligner que la production et la commercialisation des fruits et des légumes enferme un grand potentiel pour les économies des pays en développement et que, par conséquent, les systèmes d’assurance de la qualité et de l’innocuité doivent viser deux types d’objectifs: objectifs économiques des entrepreneurs ou des parties prenantes au circuit et objectifs non économiques en rapport avec la satisfaction des consommateurs, producteurs, employés, groupes sociaux, groupes écologiques, etc.

On met souvent fortement l’accent, dans l’exécution des programmes d’assurance de la qualité et de l’innocuité, sur l’obtention d’une certification, mais, dans un contexte dynamique, comme l’est celui des fruits et légumes, le respect des normes de qualité ne constitue pas en soi une stratégie suffisante pour assurer le succès d’une activité économique. Une approche intégrée du secteur hortofruticole passe donc par la satisfaction du consommateur, grâce à l’intégration de stratégies corporatives opérationnelles et fonctionnelles et au respect du cadre légal, et tout ceci avec l’appui de l’innovation, l’apprentissage, la connaissance, la rapidité d’organisation et l’amélioration des compétences et des capacités des parties prenantes.

ORIENTATIONS POUR LE FORMATEUR

Les participants s’organisent en groupes. Le formateur remet à chaque groupe de travail la fiche correspondant au Matériel 3.3, où sont résumés le concept général de qualité et le rapport entre les processus de normalisation de la qualité et les processus de certification et d’accréditation que le formateur aura expliqués auparavant à l’aide de la Présentation 3.1. Le formateur demande aux participants d’analyser le matériel reçu et procède à un tour de table en posant des questions à l’ensemble des groupes pour éclaircir les doutes et guider les participants dans leur compréhension.

On présente ici, à titre d’exemple, quelques questions que le formateur peut poser aux participants, ainsi que des éléments de réponse, avec des contributions que le formateur peut introduire progressivement. Le formateur remet ensuite aux participants le Matériel 3.4 et explique la structure et les composantes d’une norme de produit.

Une fois que le formateur a constaté que les concepts exposés dans la fiche de travail ont été bien compris, il demande aux participants de s’organiser en groupes de travail (par pays) et d’effectuer les tâches suivantes:

Indiquer les organismes chargés, dans chaque pays, des processus de normalisation et des systèmes de certification et d’accréditation des programmes d’assurance de la qualité et de l’innocuité dans le secteur hortofruticole.

Souligner les écueils et les atouts s’agissant d’appliquer les processus de normalisation dans le secteur.

Indiquer des expériences réalisées avec succès dans l’application de normes et de documents normatifs et profitant aux parties prenantes à la filière, en déterminant les éléments fondamentaux qui en déterminent la réussite.

Enfin, chaque groupe de travail présente, en séance plénière, les questions débattues, sur lesquelles le formateur tire un ensemble de conclusions visant à étayer la réalisation des objectifs de la séance.

QUESTIONS SUGGÉRÉES ET RÉPONSES CORRESPONDANTES:

1. Comment peut-on diviser les attributs de qualité d’un produit?

R/ En attributs de produit et attributs de processus. Les premiers portent sur le produit même (odeur, goût, consistance, convenance, innocuité, etc.), tandis que les deuxièmes concernent la manière de le produire (par exemple production biologique, impact écologique limité, OGM, etc.).

2. Quelle est la différence entre un indicateur externe et un indicateur interne s’agissant des attributs de qualité d’un produit?

R/ Les indicateurs internes sont utilisés directement par le consommateur pour juger certains attributs de la qualité du produit (par exemple le goût, l’odeur, la texture, la convenance, etc.). Les indicateurs externes sont ceux qu’on utilise pour garantir les attributs du produit qui ne peuvent pas être jugés directement par le consommateur, par exemple l’innocuité d’un produit hortofruticole.

3.Quels sont les caractéristiques fondamentales d’un document normatif?

R/

C’est un document public, puisqu’il est établi avec la participation du plus grand nombre possible de parties prenantes à la filière.

Il constitue une règle “non obligatoire”, à la différence des réglementations.

La norme est élaborée par un organisme reconnu.

La norme est évolutive, raison pour laquelle on peut la réviser en fonction des progrès techniques, de l’évolution des réglementations et des modifications des marchés.

Il constitue un cadre pour des accords entre toutes les parties intéressées.

Il a pour objectif de profiter au mieux à l’ensemble de la collectivité.

4. Quels sont les avantages du processus de normalisation?

R/

Il favorise la collaboration entre les intervenants de la filière.

Il permet de différencier la qualité des produits et des services.

Il constitue un langage unique pour les intervenants de la filière.

Il accompagne le processus de prise de décision de chacun de ces intervenants.

5. Quelle est la fonction du Codex Alimentarius dans le système de qualité et d’innocuité des fruits et légumes aux plans international et national?

R/

Il est chargé des processus de normalisation dans le cadre des accords définis par l’Organisation mondiale du commerce (Accord sur l’application des mesures sanitaires et phytosanitaires (SPS) et Accord sur les obstacles techniques au commerce (OTC)).

Au plan national, les comités nationaux du Codex ont pour mission de veiller à l’harmonisation des normes nationales par référence aux instruments (normes, documents normatifs, etc.) de portée internationale.

6. Quelle est la différence fondamentale entre les processus de certification publics et privés?

R/ La certification privée peut être basée sur un cahier des charges non homologué par une institution officielle. La certification publique, si elle peut être prise en charge par une institution à caractère privé, obéit cependant à un cahier des charges ou à un document normatif homologué par une institution publique.

7. Quels sont les types des normes qui constituent une réglementation à caractère “obligatoire” strict pour la commercialisation de produits hortofruticoles frais?

R/ Celles qui sont liées à l’assurance de la qualité du produit, du point de vue de son innocuité. Par conséquent, dans de nombreux pays, la réglementation a intégré, conformément aux normes du Codex, le système HACCP et les aspects relatifs à la lisibilité et au caractère informatif de l’étiquetage comme autant d’éléments réglementaires auxquels un produit alimentaire doit satisfaire pour pouvoir être commercialisé

ORGANISATION DES NATIONS UNIES POUR L'ALIMENTATION ET

L'AGRICULTURE (FAO)

L'AMÉLIORATION DE LA QUALITÉ ET DE LA

SÉCURITÉ SANITAIRE DES FRUITS ET LÉGUMES FRAIS: APPROCHE

PRATIQUE

MATÉRIEL 3.3. PROCÉDURES VISANT À

DÉTERMINER LA QUALITÉ

ORGANISATION DES NATIONS UNIES POUR L'ALIMENTATION ET

L'AGRICULTURE (FAO)

L'AMÉLIORATION DE LA QUALITÉ ET DE LA

SÉCURITÉ SANITAIRE DES FRUITS ET LÉGUMES FRAIS: APPROCHE

PRATIQUE

MATÉRIEL 3.4. LES COMPOSANTES D'UNE NORME DE

PRODUIT

|

FACTEUR DE QUALITÉ |

STRUCTURE DE LA NORME |

EXEMPLE |

|

| |

1. DÉFINITION DU PRODUIT |

||

|

Produit à normaliser |

Variétés, espèce et usage du produit (à consommer frais, pour transformation, etc.) |

Cette norme établit les conditions auxquelles doit satisfaire la mangue commune (Manguifera indica L.) destinée à une consommation fraîche. |

|

| |

2. DISPOSITIONS RELATIVES A LA QUALITE |

||

|

Explication des formulations employées dans la norme (facultatif) |

Définitions |

||

|

Dans cette section sont précisés les termes et expressions utilisés dans la norme, pour faciliter la compréhension du document à tous ses utilisateurs. |

|||

| |

2.1 Conditions générales |

||

|

Critères définissant l'aptitude d'un produit à l'usage auquel il est destiné |

Forme |

Fruits entiers et forme caractéristique de la variété. |

|

|

Consistance |

Aspect frais et consistance ferme. |

||

|

Santé |

Fruit sain, exempt de piqûres d'insectes et de maladies pouvant nuire à sa qualité interne. |

||

|

Intégrité |

Exempt de craquelures, de dommages mécaniques, d'humidité externe anormale. |

||

|

Fraîcheur |

Absence d'indices de déshydratation. |

||

|

Odeurs et goûts anormaux |

Exempt de toute odeur ou tout goût anormaux. |

||

|

Corps étrangers |

Exempt de corps étrangers. |

||

|

Innocuité |

Exempt de contaminants. |

||

| |

2.2 Conditions de maturité |

||

|

Deqré de maturité, aide à la prise de décision pour les différents intervenants |

Spécification des conditions relatives à la maturité du fruit (changements internes et leur rapport, le cas échéant, avec les changements observés de la couleur externe), tableaux de couleurs. |

Nuancier pour distinguer les différents états de maturité. |

|

|

Exigences minimales relatives à des critères spécifiques. |

Consistance, SST, pH, acidité titrable, etc., pour chaque degré de maturité spécifiée. Le contenu minimal de solides solubles totaux (SST) de la pulpe du fruit devra être de 12o Brix. |

||

| |

2.3 Classement |

||

|

Catégories de qualité |

Dans cette section sont définis les critères de classement du produit en catégories. |

On range la mangue commune, tous calibres et couleurs confondus, selon les classes suivantes: |

|

|

Catégorie extra: Le produit doit satisfaire aux conditions minimales définies au point 3.1 et être exempt de tout défaut nuisant à la qualité de l'intérieur du fruit. Sont acceptées les taches superficielles dues au contact du latex, le ternissement et les meurtrissures. |

|||

|

Catégorie I: Sont acceptés les mêmes défauts que pour la catégorie précédente, mais ils ne doivent pas dépasse 10 % de la surface du fruit. |

|||

|

Catégorie Il: Sont acceptés les mêmes défauts que pour la catégorie extra, mais ces défauts ne doivent pas excéder, dans leur ensemble, 15 % de la surface totale du fruit. |

|||

| |

3. DISPOSITIONS RELATIVES AU CLASSEMENT PAR CALIBRES |

||

|

Échelle des calibres |

Echelles des tailles pouvant être présentées (taille exprimée en poids du fruit). |

||

| |

4. DISPOSITIONS RELATIVES AUX TOLERANCES |

||

|

Pourcentage d'acceptation dans le cas où le produit ne remplit pas les critères de qualité et de calibrage |

Tolérances en matière de qualité(catégories) et de calibre, dans chaque unité empaquetée. |

Catégories: |

Calibre |

|

Catégorie extra: On admet jusqu'à 5 % (en nombre de fruits ou en poids) de produit ne correspondant pas aux normes de cette catégorie, mais entrant dans la catégorie 1. |

Dans toutes les catégories, on accepte jusqu'à 10 %, en nombre d'unités ou en poids, de fruits ne correspondant pas |

||

|

Pourcentage d'acceptation dans le cas où le produit ne remplit pas les critères de qualité et de calibrage |

Tolérances en matière de qualité (catégories) et de calibre dans chaque unité empaquetée. |

Catégorie 1: On admet jusqu'à 10 % (en nombre de fruits ou en poids) de produit ne correspondant pas aux normes de cette catégorie, mais restant conforme à la catégorie II. |

au calibre immédiatement inférieur ou supérieur à celui indiqué sur l'empaquetage. |

|

Catégorie II: On admet jusqu'à 10 % (en nombre de fruits ou en poids) de produit ne correspondant pas aux normes de cette catégorie, ni aux exigences générales définies au point, à l'exception des fruits présentant des meurtrissures très importantes. |

|||

| |

5. DISPOSITIONS RELATIVES A LA PRESENTATION |

||

|

Uniformité des caractéristiques de qualité, calibre et couleur pour chaque unité d'empaquetage, ainsi que des caractéristiques de l'emballage |

Uniformité |

Chaque unité empaquetée doit avoir un contenu uniforme et être composée uniquement de produits de mêmes origine, variété, qualité et degré de maturité. |

|

|

Emballage |

Les ananas doivent être empaquetés de manière à ce que le produit soit correctement protégé. Les matériaux d'emballage internes doivent être neufs, propres et d'une qualité propre à éviter tout dommage extérieur ou intérieur. |

||

| |

Expliquent les conditions générales d'empaquetage ou renvoient à la norme si l'empaquetage est normalisé. |

Chaque unité empaquetée doit avoir un contenu homogène et être composée uniquement de fruits de mêmes origine, variété, catégorie, couleur et calibre. La partie visible du contenu de l'empaquetage doit être représentative de l'ensemble. |

|

| |

6. MARQUAGE OU ÉTIQUETAGE |

||

|

Précisions sur les obligations d'étiquetage |

Emballages destinés au consommateur |

CODEX STAN 1 -1985, Rév. 2-1999. L'étiquetage doit mentionner: le nom du produit, la variété et le type commercial, etc. |

|

|

Emballages non destinés à la vente au détail |

Les indications doivent être inscrites lisiblement par un procédé indélébile et visibles de l'extérieur ou bien sur les documents qui accompagnent le lot à l'embarquement: identification, nature du produit, origine, identification commerciale (catégorie, calibre, nombre d'unités, poids net, degré de maturité). |

||

| |

7. CONTAMINANTS |

||

|

Innocuité |

Métaux lourds |

Adapter aux niveaux maximaux établis par le Codex pour les métaux lourds. |

|

|

Résidus de pesticides |

Adapter aux limites maximales établies par le Codex pour les résidus. |

||

| |

8. HYGIENE |

||

|

Innocuité |

Il est recommandé que le produit soit préparé et manipulé conformément au Code d'usages international recommandé sur les principes d'hygiène alimentaire et aux autres textes du Codex pertinents en la matière. |

||

| |

ECHANTILLONNAGE |

||

|

Renseignements supplémentaires (facultatif) |

Spécifications sur la taille de l'échantillon pour évaluer les critères de qualité. |

Pour déterminer la taille de l'échantillon, il faut se reporter au tableau 2, pour confirmer l'état de maturité, on procède à des analyses physiques et chimiques du jus obtenu à partir de cinq fruits pour chaque couleur. |

|

|

ESSAIS |

|||

|

Explique les méthodes visant à déterminer chaque critère de qualité (quantitatif). |

Méthodes visant à déterminer le poids, la consistance, la teneur en pulpe, le taux de SST, le pH, l'acidité titrable. |

||

|

APPENDICES |

|||

|

Remerciements et documents d'information, autres normes à consulter. |

Norme NTC 756 relative aux prélèvements d'échantillons; DE 083/02: spécifications d'empaquetage. |

||

8. Indiquer les éléments essentiels de la certification.

R/

Elle apporte une garantie de qualité par référence à un document normatif, à une norme ou à un cahier des charges.

Elle est généralement délivrée par une tierce partie et il est clairement fait mention tant de l’institution qui normalise que de celle qui certifie. L’institution qui normalise n’est pas en même temps une institution de certification.

9. Pour quelle raison certains pays travaillent actuellement à l’établissement de codes d’usages nationaux?

R/ Car il est nécessaire d’observer les conditions imposées par certains pays importateurs, lesquelles ne comportent pas seulement des considérations relatives aux spécifications des produits, mais également des préoccupations d’ordre écologique et éthique, ainsi que des volets relatifs à l’innocuité des produits au cours des étapes de production et de manutention après récolte.

10. Citer des avantages de la certification.

R/

Atout pour différencier un produit (bien ou service).

Crédibilité vis-à-vis des clients (consommateurs directs, distributeurs, etc.).

Possibilité de nouveaux débouchés, avec un probable accès à des marchés de produits de valeur plus élevée.

Possibilité de “rester sur le marché” avec un produit et/ou service.

11. Quel est le rapport qui lie fondamentalement les processus de normalisation, de certification et d’accréditation de la qualité dans le secteur des fruits et légumes?

R/ Les programmes d’assurance de la qualité et de l’innocuité sont étayés par des normes et des documents normatifs, à l’issue d’un processus de normalisation, ce qui donne lieu à des certifications publiques et privées portant sur différents attributs de la qualité d’un produit, ceci constituant un système de garantie sur ces attributs. Pour leur part, les processus d’accréditation (agrément) garantissent que les processus menés à bien par les certificateurs seront clairs, efficaces et fiables. Ce dernier processus consiste essentiellement en un examen (audit) des certificateurs.

Le formateur commence la séance en illustrant des questions liées à l’importance d’une manutention après récolte appropriée des fruits et légumes frais et en indiquant les processus physiologiques relatifs à la détérioration de la qualité, la détermination des causes de détérioration, ainsi que les recommandations et technologies après récolte appropriées pour la préservation de la qualité (Présentation 3.2).

Une fois expliquées les composantes théoriques, le formateur propose aux participants de déchaîner une “tempête” ou “pluie” d’idées afin de:

Déterminer les possibilités qu’offre la technologie d’après récolte pour le développement et la modernisation du secteur hortofruticole

Afin de guider les réponses des participants, le formateur s’aide du texte de référence contenu dans le Matériel 3.5.

Il demande ensuite aux participants de s’organiser en groupes de travail et de définir les aspects positifs et les difficultés afin de canaliser les possibilités déterminées relatives aux thèmes qui sont présentés sur la fiche de travail (Matériel 3.6). Les résultats sont commentés par les groupes de travail en séance plénière. Enfin, le formateur demande à l’ensemble du groupe:

Depuis votre situation d’acteurs dynamiques de la chaîne hortofruticole, comment pourriez-vous contribuer à résoudre certaines des difficultés évoquées?

Pour terminer, le formateur tire des conclusions sur l’importance d’un engagement permanent liant chacun des intervenants de la filière et des institutions de soutien pour faire de la technologie d’après récolte un instrument de modernisation et de création de débouchés pour le secteur hortofruticole et un instrument d’appui des programmes d’assurance de la qualité et de l’innocuité des fruits et légumes frais.

MATÉRIEL 3.5 LECTURE DE RÉFÉRENCE À L’USAGE DU FORMATEUR

L’IMPORTANCE D’UNE LOGISTIQUE ET D’UNE MANUTENTION APRÈS RÉCOLTE APPROPRIÉES POUR LES FRUITS ET LÉGUMES FRAIS

Le développement favorable du secteur hortofruticole dans plusieurs pays d’Amérique latine au cours des dernières décennies, comme c’est le cas au Chili et, plus récemment, au Mexique et au Brésil, est le résultat des avantages comparatifs des pays, de l’existence d’un cadre institutionnel propice et de conditions internes et externes favorables, ainsi que du fait que ces facteurs ont pu être mis à profit dans la mesure où on a intégré des innovations technologiques importantes en ouvrant de nouvelles perspectives dans le domaine de la production et de l’exportation de biens hortofruticoles (Trejo, P., 1997). De même, s’agissant de la croissance du secteur de l’exportation de produits frais vers les pays développés, comme les États-Unis, on ne peut pas ne pas prendre en compte la contribution de la technologie d’après récolte (comme, par exemple, les progrès accomplis dans les systèmes de transport maritime). Ces progrès ont permis de continuer à expédier les produits vers des marchés lointains tout en réduisant les délais de livraison, en maintenant la qualité du produit et en réduisant les coûts.

D’après Trejo, P. (1997), dans le cas du secteur hortofruticole chilien, tant qu’on n’avait pas intégré des progrès technologiques dans les phases de production, de récolte et d’après récolte, les exportations de produits hortofruticoles sont restées en marge des systèmes de commercialisation des marchés extérieurs et les problèmes de qualité ont empêché les produits d’accéder à de meilleurs circuits de distribution.

- L’innovation technologique dans la production de fruits et légumes de qualité

Le rôle de la technologie est fondamental dans les phases de production, récolte et après récolte d’un produit. La technologie appliquée aux processus productifs a pour objectif fondamental l’obtention d’un produit d’une certaine qualité, et toutes les actions collatérales effectuées se limitent à conserver, maintenir et rehausser/maximiser les attributs de qualité du produit en question.

Dans ce sens, l’intégration de technologies de production qui permettent, par exemple, d’obtenir une plus grande diversité de produits et de variétés d’un même produit, d’améliorer les rendements, de maîtriser la détérioration de la qualité provoquée par des agents pathogènes et, ainsi, entre autres, de réduire le recours à des produits agrochimiques au cours des opérations de pré-récolte et d’après récolte, ou encore d’améliorer les caractéristiques nutritionnelles des différentes variétés, est fondamentale pour dynamiser l’offre de produits frais.

La manipulation génétique est un exemple qui illustre comment la technologie a contribué à améliorer la qualité des produits hortofruticoles avec la production de variétés de carottes et de tomates à teneur plus élevée en carotène et vitamine A, de variétés de melon plus sucrées et de variétés d’ananas à teneur élevée en acide ascorbique, carotènes et sucres. Du point de vue de l’après récolte, la manipulation génétique aussi a joué un rôle important, par exemple dans la production de variétés de tomates et d’oignons à longue vie après récolte.

Une fois qu’on a créé des produits de qualité, la préoccupation se centre sur la manutention après récolte (expression employée ici pour désigner l’ensemble des opérations après récolte) et sur la logistique de la commercialisation, qui sont toutes deux fondamentales pour maintenir la qualité et l’innocuité des produits frais.

- L’optimisation des processus de logistique grâce à la technologie d’après récolte

La logistique est fonction du service au client. Être efficace du point de vue logistique signifie livrer des produits dans les conditions qu’il exige.

Le processus de logistique consiste à retenir des produits obtenus dans de bonnes conditions au plan de la qualité et à les livrer dans de bonnes conditions de qualité, dans les délais nécessaires et en optimisant les coûts. Mais aussi efficaces que soient les processus logistiques, si les produits sont de qualité médiocre, le client ne recevra en fin de chaîne que des produits de qualité médiocre.

Des progrès technologiques en matière d’après récolte ont permis de gagner considérablement sur les processus de logistique. Par exemple, les progrès accomplis dans le domaine des transports donnent la possibilité d’exporter des fruits dans des conditions spéciales de température et d’humidité relative et, grâce à la normalisation des emballages, on peut désormais déplacer d’importants volumes de produit. Par ailleurs, on a réussi à réduire le temps consacré aux opérations de logistique à la faveur d’une plus grande efficacité des processus de tri, classement et optimisation des systèmes de chargement et déchargement.

Une efficacité accrue des opérations et la réduction de leur durée se traduisent par la livraison au consommateur ou client final de produits de qualité.

- La technologie d’après récolte, élément fondamental pour maintenir la qualité et l’innocuité des produits hortofruticoles

Du fait du caractère périssable des produits hortofruticoles frais, il faut adopter des procédés de manutention tenant compte de leurs caractéristiques spécifiques une fois récoltés et de leur forte propension aux pertes, tant qualitatives que quantitatives. La détérioration qualitative concerne, entre autres aspects, la perte des caractéristiques nutritives, de la valeur calorique et, partant, de l’acceptabilité du produit par le consommateur. Elles sont plus difficiles à établir que les pertes quantitatives. Les pertes après récolte varient sensiblement selon le produit et les manipulations auxquelles il est soumis. On estime d’après calcul qu’environ un tiers de la production mondiale de denrées hortofruticoles ne parvient pas au stade de la consommation humaine[4].

Par conséquent, sont fondamentales, pour le maintien de la qualité et de l’innocuité d’un produit au cours de sa manutention après récolte, les innovations liées à l’établissement d’indices objectifs pour déterminer le moment de la récolte, l’optimisation des techniques de récolte, l’optimisation des systèmes de tri, de classement et d’emballage pour plus de fonctionnalité, l’introduction de systèmes de refroidissement rapide (systèmes de congélation rapide individuelle, ou IQF), la normalisation des empaquetages et emballages, l’amélioration des systèmes d’entreposage en chambre froide, les adaptations des systèmes de transport comme les bannes en toile et les bâches thermiques destinées à protéger le produit, etc. Par exemple, les traitements après récolte destinés à réduire les pertes en eau (comme les traitements en atmosphère contrôlée, l’enrobage à la cire, le conditionnement sous pellicule plastique), les traitements ayant pour objet de réduire les dommages provoqués par l’éthylène (utilisation de 1-MCP), les traitements contre la détérioration de la qualité du fait de la présence de moisissures et de maladies (traitements à base d’eau chaude et de vapeur, etc.), sont autant d’atouts qu’apporte la technologie d’après récolte pour préserver et maximiser la qualité et l’innocuité tout au long de la filière de manutention du produit.

- La technologie d’après récolte, moyen d’accès aux marchés de produits de grande valeur

La technologie en matière d’après récolte est également un instrument qui favorise l’admissibilité des produits hortofruticoles sur les marchés d’importation. Par exemple, nombre de produits d’exportation des pays en développement ne sont pas admis sur les marchés d’importation à cause de problèmes d’ordre phytosanitaire (par exemple la mouche des fruits). Les traitements de quarantaine ayant recours à la réfrigération, les traitements à base de vapeur ou d’eau chaude, voire l’irradiation, sont autant d’illustrations des moyens d’accès aux marchés qu’ouvre la technologie d’après récolte. De même, les progrès accomplis dans les systèmes de transport, par exemple à partir des années 1950, ont permis le développement du commerce et le transport d’importants volumes de produits vers différents marchés du monde et sur de longues distances. Plus récemment, la technologie d’atmosphère contrôlée, qui, bien souvent, associe, outre les systèmes de contrôle du dioxyde de carbone, de l’oxygène et de l’azote, des systèmes de régulation de l’humidité relative et du taux d’éthylène - facteurs fondamentaux dans les processus de maturation et de sénescence des fruits et légumes frais - a ouvert des débouchés commerciaux à de nombreux produits hortofruticoles à la faveur de l’allongement de la vie après récolte, et ce, grâce à la diminution des effets de détérioration du produit.

Par ailleurs, l’adoption croissante de normes et de règlements par les marchés d’importation, concernant principalement l’innocuité des produits frais, s’est accompagnée d’importants progrès dans les méthodes de réduction des risques de contamination microbiologique, avec, par exemple, le traitement après récolte des légumes à l’ozone, des agents de désinfection plus efficaces pour l’eau employée dans les traitements après récolte, la recherche sur l’utilisation de technologies telles que l’irradiation pour éliminer les risques de contamination microbiologique, etc. Là encore, on peut parler d’opportunités offertes par la technologie pour canaliser des débouchés commerciaux.

- La technologie d’après récolte: un instrument de différenciation du produit

Dans la mesure où les marchés sont de plus en plus concurrentiels et centralisés, le besoin d’intégrer des systèmes et des technologies qui permettent la différenciation du produit par sa présentation, son placement et son orientation sur le marché revêt une importance toujours plus grande.

D’après Robbins, J. (2002), le marché des États-Unis voit apparaître tous les ans plus de 20 000 nouveaux produits. Un commerce de détail gère en moyenne plus de 5 000 produits, dont plus de 500 s’agissant des fruits et légumes frais. En grande surface, un produit a moins de 1/8 de seconde pour accaparer l’attention du consommateur, d’où l’importance toujours croissante que revêtent les aspects relatifs à la différenciation. Les innovations qui comportent des systèmes d’emballage sous vide, le recours à des atmosphères modifiées, des atmosphères contrôlées, les processus de pasteurisation, post-pasteurisation et stérilisation sont autant d’atouts pour différencier des produits, prolonger leur vie après récolte, préserver leur qualité et leur innocuité et accéder à des marchés de produits de plus grande valeur.

RÉFLEXION FINALE

En conclusion, la production de fruits et légumes de qualité et le maintien et la maximisation de cette qualité au cours des phases d’après récolte et de distribution sont liés à l’introduction minutieuse de technologies très diverses qui s’appliquent à chacune des étapes des processus de production, récolte et après récolte. Ces technologies sont indispensables pour garantir la qualité et l’innocuité du produit. Si certaines technologies requièrent, par exemple un approvisionnement stable en électricité et en eau, ce qui a pour conséquence de limiter les possibilités d’y accéder pour certains producteurs, il existe cependant aussi des technologies simples, à bon marché, qui sont plus adaptées aux petits producteurs. Il ne faut pas perdre de vue que l’élément essentiel pour atteindre les objectifs de maintien de la qualité et de l’innocuité et de réduction des pertes après récolte est une manutention efficace du produit tout au long de la filière plus que le degré de perfectionnement ou de complexité d’une technologie en particulier (Trejo, 1997).

Il ne fait aucun doute que les répercussions de la technologie d’après récolte dans le secteur hortofruticole sont le résultat d’un effort très systématique qui, jusqu’à présent, a permis d’obtenir des produits hortofruticoles très compétitifs sur les marchés internationaux.

Dans le cas des fruits et légumes frais, les possibilités qu’offre la technologie d’après récolte sont immenses, face à une dynamique des marchés qui exige l’introduction constante d’innovations et le développement d’avantages concurrentiels..

ORGANISATION DES NATIONS UNIES POUR L’ALIMENTATION ET L’AGRICULTURE (FAO) L'AMÉLIORATION DE LA QUALITÉ ET DE LA SÉCURITÉ SANITAIRE DES FRUITS ET LÉGUMES FRAIS: APPROCHE PRATIQUE MATÉRIEL DE FORMATION 3.6. ANALYSE DE L'IMPORTANCE DE L’APRÈS RÉCOLTE DES FRUITS ET LÉGUMES FRAIS DANS LE CONTEXTE DE CHAQUE PAYS

|

THÈME |

OBSERVATIONS |

|

|

Faits positifs |

Difficultés |

|

|

1. Infrastructure d'après récolte |

|

|

|

2. Recherche et développement technologique dans le secteur de l'après récolte |

|

|

|

3. Disponibilité et accès à l'information technologique au niveau de l'après récolte |

|

|

|

4. Programmes de formation et d'appui technique |

|

|

|

5. Programmes d'État et politiques visant à orienter les questions relatives à l'après récolte |

|

|

|

6. Compréhension par les intervenants de l'importance d'une logistique et d'une manutention après récolte appropriées pour garantir la qualité et l'innocuité des produits frais |

|

|

ORIENTATIONS À L’INTENTION DU FORMATEUR

Le formateur entame la séance en formulant quelques considérations sur l’importance de la manutention après récolte et sur l’orientation des objectifs des programmes et des plans d’action en la matière. Il passe ensuite à une explication générale des étapes à suivre pour élaborer un plan d’action visant à maintenir la qualité et à améliorer l’efficacité des systèmes de manutention après récolte des fruits et légumes et, à l’aide du Matériel 3.7 (éléments de référence à l’usage du formateur), il illustre un exemple d’application de la méthodologie par une étude de cas (Présentation 3.3). On remet aux participants l’étude de cas sur support écrit pour les aider à suivre l’explication développée par le formateur (Matériel 3.8).

Une fois l’explication de l’étude de cas achevée, un débat s’ouvre en séance plénière, à l’occasion duquel les participants dissipent leurs doutes et précisent leurs idées. À l’issue de cette séance, le formateur présente les conclusions des échanges, en mettant l’accent sur les avantages qu’il y a à appliquer une méthodologie fondée sur l’analyse des dangers s’agissant de la question du maintien de la qualité des fruits et légumes frais et sur l’importance d’aborder le sujet sous un éclairage intégré et multidisciplinaire.

MATÉRIEL 3.7 ÉLÉMENTS DE RÉFÉRENCE POUR LE FORMATEUR

PRINCIPES DIRECTEURS POUR L’ÉLABORATION DE PLANS D’ACTION VISANT À GARANTIR LA QUALITÉ ET À AMÉLIORER L’EFFICACITÉ DES SYSTÈMES DE MANUTENTION APRÈS RÉCOLTE DES FRUITS ET LÉGUMES FRAIS

On illustre, dans la section qui suit, quelques principes à observer s’agissant d’élaborer et de mettre en oeuvre des plans d’action axés sur le maintien et la maximisation de la qualité des fruits et légumes frais. Le contenu de cette section renvoie aux attributs de qualité relatifs aux “attributs de produit”, que le consommateur peut juger directement grâce à ses sens, comme par exemple la couleur, le goût, l’apparence, la texture, la consistance, le degré de maturité, etc.

ÉLÉMENTS DE DÉPART

Assurer la qualité d’un produit hortofruticole signifie permettre au consommateur d’accéder à un produit en étant confiant dans la capacité de ce produit à répondre à ses attentes. L’assurance de la qualité et de l’innocuité d’un produit hortofruticole commence dès le moment où on sélectionne une variété propre à satisfaire les attentes du consommateur final et des autres parties prenantes de la filière en ce qui concerne, par exemple, le goût, les caractéristiques nutritionnelles, la texture, la vie après récolte, la périssabilité ou d’autres aspects.

Les programmes d’assurance de la qualité et de l’innocuité doivent être axés sur le marché et non sur le produit. Ils doivent répondre à des questions telles que: Que veut le consommateur? Combien est-il disposé à payer pour le produit? Les quantités demandées par le client peuvent-elles être livrées tout en respectant les conditions souhaitées de qualité, à un prix approprié et dans les délais fixés?

En outre, garantir la qualité et l’innocuité d’un produit hortofruticole suppose une planification et une intégration systématique, et notamment l’intégration des personnes, du produit, des systèmes et des procédés de production, du marché, de l’infrastructure d’après récolte en place, etc.

Au sujet de ce dernier aspect, il est important de prendre en compte qu’aucune technologie d’après récolte ne saurait améliorer la qualité de produits récoltés ne répondant pas aux spécifications exigées par un marché de destination. Mais si on fait subir à un produit moins de dommages au cours de sa manipulation et qu’on optimise sa manutention, on peut en préserver, voire allonger, la vie après récolte. La manutention après récolte appropriée des produits hortofruticoles a pour cadre le contexte du marché de destination, qui est culturel, économique, technologique, administratif et, bien entendu, environnemental. Les objectifs sous-tendant l’application de programmes axés sur l’assurance de la qualité et de l’innocuité et sur l’amélioration de l’efficacité des systèmes de manutention après récolte d’un produit obéissent, sans aucun doute, aux nécessités des parties prenantes à chacune des étapes de la chaîne de manutention du produit. Par conséquent, à l’heure de formuler des plans d’action, il convient de prendre en compte tous ces objectifs dans leur ensemble et d’essayer de leur donner une orientation qui permette aux solutions proposées de répondre aux besoins de toutes les parties prenantes.

Au rang des objectifs des technologies de manutention après récolte du produit, il convient de mentionner les suivants:

Préserver la qualité et l’innocuité du produit pour répondre aux exigences du marché de destination.

Créer et saisir des débouchés commerciaux.

Créer de la valeur ajoutée et accroître les revenus et la rentabilité.

Satisfaire le consommateur final.

Réduire les coûts et/ou améliorer l’efficacité des processus.

Ces objectifs peuvent être posés dans un contexte:

National et gouvernemental,

Régional,

Local,

Dans chaque entreprise (production, commercialisation, exportation, prestation de services, etc.),

en donnant lieu à des programmes et projets nationaux et locaux, ainsi qu’à des plans d’action et à des projets, afin de répondre aux besoins spécifiques des entreprises quant à un produit ou à un ensemble de produits.

Le maintien et la maximisation de la qualité des fruits et légumes passent par les conditions suivantes:

Connaître l’envergure des problèmes (pertes en qualité et en quantité) et leurs principales causes et/ou cerner les circonstances favorables, par exemple en ce qui concerne la différenciation du produit s’agissant de répondre à un marché spécifique.

Trouver des solutions aux problèmes et/ou des technologies disponibles afin de tirer parti des possibilités qui auront été identifiées.

Évaluer l’impact que peuvent avoir des modifications simples au sein de la filière de manutention du produit.

Former et impliquer les personnes chargées de mener à bien les changements.

Déterminer les problèmes dont la solution appelle une recherche plus approfondie.

PRINCIPES DIRECTEURS POUR L’ÉLABORATION D’UN “PLAN D’ACTION” VISANT AU MAINTIEN DE LA QUALITÉ DES FRUITS ET LÉGUMES FRAIS:

Ci-après sont présentés quelques principes directeurs relatifs à l’élaboration d’un plan d’action visant à maintenir de la qualité des fruits et légumes frais et à optimiser les systèmes de manutention après récolte. Ils se fondent sur l’application d’une méthodologie prenant en compte l’analyse des dangers relatifs à la qualité du produit.

- Élaboration du plan d’action

Étape 1. Constituer le groupe de travail qui sera chargé d’élaborer le plan et d’accompagner sa mise en oeuvre

Le système de manutention après récolte des fruits et légumes frais est assez complexe du fait de différents facteurs, dont les suivants: les caractéristiques propres des produits hortofruticoles, le nombre d’opérations entrant dans leur manutention, depuis les champs jusqu’aux centres de consommation, et la diversité des parties prenantes de la filière. Cette complexité fait qu’il est nécessaire de composer l’équipe chargée d’élaborer le plan d’action de personnes appartenant à différentes disciplines, afin de cerner plus facilement les problèmes et/ou les atouts s’agissant de l’amélioration de la qualité, ainsi que pour trouver des solutions intégrales et applicables aux conditions locales.

Pour résoudre les problèmes de détérioration de la qualité, il sera parfois nécessaire d’établir une collaboration entre les entreprises et les producteurs ruraux, tandis que, dans d’autres cas, les solutions dépendront des mesures qu’adopteront les transporteurs, les centres de collecte ruraux et les fabricants d’empaquetages, ainsi que des innovations et des progrès technologiques issus des institutions de recherche. Ainsi, même si c’est, en principe, une petite équipe d’experts qui dirige l’élaboration du plan, il sera nécessaire de compter sur l’appui des différentes parties prenantes pour garantir qu’il soit appliqué de manière appropriée.

L’équipe de travail devra définir les objectifs du plan d’action, en indiquant clairement:

a. À quoi on veut parvenir. Il peut s’agir par exemple d’un ou plusieurs des objectifs suivants:

améliorer l’efficacité du processus en optimisant les opérations effectuées;

allonger la vie après récolte du produit;

différencier le produit à l’intention d’un marché spécifique et/ou

réduire les pertes de qualité et les pertes physiques, tout en préservant la qualité et l’innocuité du produit.

b. Pour quel(s) produit(s). Les produits hortofruticoles sont périssables, dans une mesure plus ou moins grande, leur comportement physiologique diffère selon les phases de maturation et de sénescence et, de ce fait, ils sont plus sensibles et vulnérables au cours de leur manutention et manipulation. La connaissance du comportement physiologique d’un produit au cours de sa manutention est un élément fondamental pour déterminer les choix technologiques qui peuvent permettre d’atteindre les objectifs d’une manutention après récolte appropriée.

c. Où. Dans une entreprise, une région, au plan national, etc.

d. Les étapes du processus au cours desquelles on espère pouvoir effectuer des améliorations (pendant la récolte, le transport, la manutention du produit dans la centrale d’empaquetage, etc.).

En outre, étant donné que les programmes de maintien et de maximisation de la qualité ont pour objectif de satisfaire les besoins et les attentes du consommateur, il est fondamental de définir le marché de destination et les attentes qui devront être satisfaites en matière de qualité, par référence, par exemple, à une norme de produit, à une norme relative aux systèmes de production et/ou de manutention, etc.

De même, il faut avoir un point de référence clair sur les types de dangers à prendre en compte, à savoir les dangers pesant sur la qualité du produit, qui l’empêchent d’être conforme aux spécifications d’une norme donnée. Pour établir le type de dangers à prendre en compte, il sera nécessaire de se reporter à la législation, aux exigences du consommateur et aux normes de l’industrie ou du marché de destination, ainsi que, par exemple, aux registres des entreprises sur les retours et les réclamations, afin de rassembler de l’information sur les types de dangers les plus fréquents.

Dans le cas des produits hortofruticole, les causes de détérioration qu’on range sous l’appellation de “causes primaires” renvoient à des facteurs de type biologique, chimique, mécanique et physiologique. Les causes “secondaires” concernent les conditions de manutention inappropriées du produit dans la chaîne des opérations après récolte (FAO, 1989).

L’une des premières fonctions de l’équipe de travail consiste aussi à déterminer des aspects liés, par exemple, aux technologies de manutention après récolte employées, aux types d’agriculteurs, à la nature des régimes fonciers et à d’autres facteurs susceptibles de servir de référence au moment d’aborder les possibilités de solutions aux problèmes et/ou les stratégies visant à tirer parti des possibilités existantes.

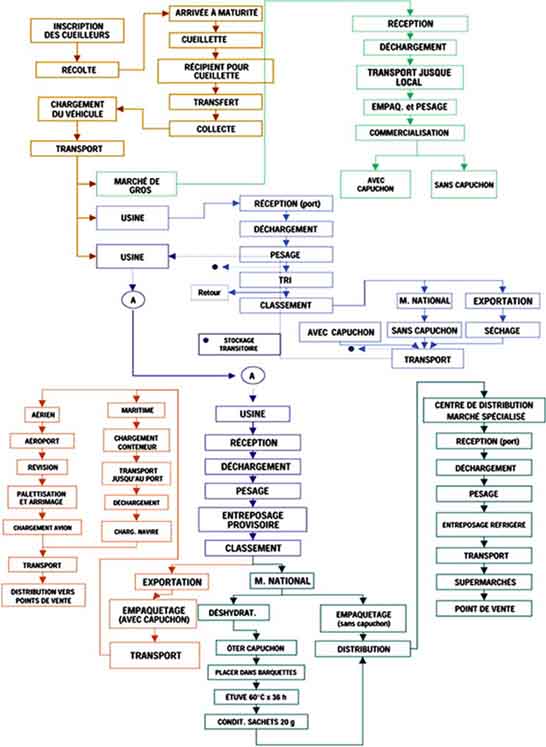

Étape 2. Définir le diagramme des opérations et procéder à la vérification sur place

Afin de savoir ce qui peut être amélioré, il faut d’abord connaître les étapes par lesquelles passe la manutention du produit, depuis la récolte aux champs jusqu’au consommateur final. Et, dans la mesure du possible, il faut définir chacune des activités qui sont réalisées par rapport au marché de destination, ainsi que les intervenants et le temps correspondant à l’accomplissement de chacune des opérations.

Le diagramme des opérations doit fournir une information technique suffisante pour pouvoir mener à bien l’élaboration du plan et suivre une séquence logique assez minutieuse pour n’omettre aucune étape de ce processus.

Étape 3. Cerner les dangers de détérioration de la qualité du produit et définir les mesures de contrôle

Cette étape consiste à repérer les dangers de détérioration de la qualité et, partant, de non-conformité au regard des normes ou des spécifications de qualité définies pour le marché de destination, pour chacune des étapes du processus.

L’équipe chargée d’élaborer le plan doit décrire chacune des étapes du processus en définissant chaque aspect qu’elle considère comme un atout ou au contraire comme un point faible, selon son expérience, et en isolant de manière claire le problème de maintien de la qualité et d’efficacité du processus (voir le tableau 1, étude de cas).

Elle doit ensuite analyser chaque problème et le type de danger qu’il représente dans la détérioration de la qualité du produit, que ce soit de manière directe (par exemple, un dommage mécanique) ou indirecte (par exemple, le retard prolongé que prend le processus), comme l’illustre le tableau 1 de l’étude de cas (Matériel 3.8).

S’agissant d’identifier les dangers relatifs aux différentes étapes du processus, l’équipe chargée d’élaborer le plan devra réfléchir aux points suivants:

L’importance de prendre en compte le point de vue des différents intervenants de la filière.

La révision de l’information disponible: par exemple, les registres des entreprises exportatrices relatifs aux différentes catégories de qualité des denrées produites et commercialisées, les données sur les types de dommages, le pourcentage de fruits rejetés et les motifs de rejet, etc. Cette information sera utile pour déterminer les dangers et définir les mesures de contrôle les plus appropriées.

Une fois les problèmes déterminés (dangers spécifiques), il convient d’établir les mesures qui contribueront à les prévenir et/ou à les contrôler.

Certaines mesures pourront être abordées du point de vue de l’entraînement et de la formation des ouvriers, des transporteurs, des distributeurs, etc. D’autres porteront sur l’adoption de technologies et de techniques disponibles et préalablement testées (voir la Présentation 3.1). Dans certains cas, il faudra bénéficier de la collaboration d’instituts de recherche pour mettre au point des technologies adaptées et/ou pour produire l’information nécessaire.

S’agissant de déterminer les étapes les plus décisives, où doivent être adoptées des mesures de contrôle et de prévention des dangers, il faudra également envisager des questions relatives aux mesures à appliquer à court, moyen et long terme, en tenant compte, entre autres, de la disponibilité de ressources techniques et économiques, ainsi que de l’éventail des technologies disponibles. En outre, les recommandations relatives à l’optimisation des technologies actuelles devront s’appuyer sur l’analyse des coûts et bénéfices, c’est-à-dire prendre en compte les avantages qu’apporte la résolution d’un problème clairement identifié avec la technologie à mettre en oeuvre.

Étape 4. Définir les principaux points de contrôle

À partir de l’ensemble de mesures visant à prévenir les dangers identifiés à l’étape 3, l’équipe de travail procède à une analyse des étapes où il serait “nécessaire” et “indispensable” d’appliquer une mesure de contrôle pour prévenir, réduire ou supprimer les dangers qui représentent les menaces plus graves de détérioration de la qualité du produit.

Les problèmes découlant d’une manutention après récolte inappropriée sont généralement cumulatifs et il est rare qu’une seule mesure de contrôle appliquée à une étape spécifique du processus soit suffisante pour enrayer le danger. Par exemple, les dommages mécaniques peuvent survenir dès le lieu de production (exploitation agricole) et leurs effets sur le produit n’apparaître qu’au cours de la commercialisation de celui-ci. Il n’en est pas moins important d’identifier les étapes du processus où l’application de méthodes de contrôle est susceptible d’avoir un effet notable sur la prévention, la réduction et l’élimination du risque de survenue d’un danger donné. On appelle ces étapes des points de contrôle.

S’agissant de déterminer les principaux points de contrôle, il convient de disposer d’une information qui permette d’estimer l’ampleur des dangers qui ont été cernés. L’étude de cas illustrée dans le Matériel 3.8 présente un exemple d’estimation des pertes après récolte, comme instrument d’aide à la prise de décision pour les différents intervenants de la filière.

Étape 5. Déterminer des niveaux acceptables

Les normes de qualité relatives aux fruits et légumes frais prévoient généralement un pourcentage d’acceptation en cas de non-respect des critères de qualité et de calibre. Par exemple, on applique, pour les défauts visibles du fruit (provoqués par des dommages mécaniques et/ou physiques), une marge de tolérance pour chaque catégorie de qualité. Pour d’autres types de dangers, comme, par exemple, la présence de ravageurs et/ou de maladies, les odeurs ou les goûts anormaux susceptibles de rendre le produit impropre à la consommation en tant que produit frais - section des normes de qualité relative aux exigences minimales (Matériel 3.4) - il n’existe pas de niveau de tolérance et il faut donc appliquer des mesures visant à les prévenir.

Le niveau de tolérance ou niveau acceptable de non-respect de certains critères de qualité est par conséquent fonction des attentes du marché visé. Si l’objectif d’une entreprise est d’exporter son produit, elle doit orienter ses efforts vers la production d’une denrée d’une qualité exportable et appliquer des mesures qui permettent de maintenir cette qualité au cours de la récolte et de la manutention après récolte du produit.

Il est important d’établir, pour chaque point de contrôle, le niveau acceptable qui permet de définir l’efficacité de l’opération ou de la mesure de contrôle appliquée, par exemple l’application de méthodes de réfrigération à titre de mesure visant à prévenir ou à retarder la détérioration du produit sera suivie d’effet si, entre autres facteurs, la température de la chambre froide est maintenue dans la fourchette de température optimale pour le produit. Une fois qu’on a déterminé les mesures de contrôle à appliquer et qu’on a fixé un ordre de priorité pour leur application, à court, moyen et long terme, on procède à l’élaboration des plans qui permettront son exécution programmée et organisée, par exemple:

Plan de formation des ouvriers, des transporteurs, etc.

Plan pour l’application de systèmes efficaces de tri et de classement aux champs, etc.

Plan d’optimisation du système de séchage, etc.

On évalue ensuite les ressources humaines et économiques disponibles (tant dans les entreprises qu’au plan institutionnel), on dresse un calendrier et on désigne les personnes chargées de les mettre en oeuvre.

- Mise en oeuvre des activités/plans d’action

Durant l’exécution des activités ou des plans d’action, il est important de tenir compte des aspects suivants:

Établir un système de suivi des actions inscrites dans le plan d’action.

Définir des mesures à prendre au cas où le plan d’action ne donne pas les résultats escomptés, par exemple du fait du manque d’efficacité des méthodes de contrôle appliquées.

Définir un processus de vérification.

Conserver tous les dossiers et registres.

Définir des stratégies pour obtenir le concours et l’implication de toutes les parties prenantes dans l’application du plan.

Apporter en temps utile au plan les éventuels ajustements nécessaires.

Étape 6. Appliquer un système de suivi

Dans le but d’évaluer l’efficacité des mesures de contrôle, il est important de définir un système de suivi simple et qui soit facilement applicable par les différents intervenants. Le système de suivi devra indiquer, par exemple, le type d’information à recueillir, la fréquence des prélèvements d’information, la personne chargée d’enregistrer l’information, les mesures à suivre au cas où les objectifs des programmes ne seraient pas respectés, etc.

Certains systèmes de suivi (vérification) de la qualité d’un produit s’appuient sur des registres portant sur les catégories de qualité, le pourcentage de mise au rebut ou de refus du produit par l’acheteur, l’élucidation des causes de rejet, le contrôle des conditions de température, les registres d’entretien des appareils de tri et de classement, les registres de formation des ouvriers, la durée et la température de séchage, etc. Un système de suivi approprié est fondamental pour assurer l’efficacité des mesures appliquées et, partant, la bonne marche du plan d’action.

Étape 7. Mettre en place des mesures correctives

Il est important de prendre des mesures correctives dès lors qu’on a établi que les objectifs définis dans le plan d’action ne sont pas respectés et que, par conséquent, il est nécessaire de réexaminer les aspects à améliorer afin d’en garantir le succès. Des mesures visant, entre autres, à renforcer les aspects de la formation dispensée aux ouvriers et aux transporteurs et à réviser les systèmes de contrôle de la température, des conditions d’entreposage, de la logistique de la manutention du produit et des délais d’attente, sont nécessaires à toutes les étapes de la mise en oeuvre du plan.

Étape 8. Dossiers et registres

Il est important de conserver des registres de toutes les actions et mesures appliquées car ils seront utiles pour appuyer l’évaluation générale du plan d’action et du processus de certification des entreprises, au cas où ce serait l’un des objectifs futurs du plan d’action.

Étape 9. Évaluer et remettre en perspective le plan

Dans un secteur dynamique et en mutation constante comme celui des fruits et légumes, l’objectif est de produire et de commercialiser des produits qui répondent aux attentes du consommateur, mais également d’assurer la rentabilité aux parties prenantes à la filière. Par exemple, les possibilités de différencier les produits grâce à la technologie après récolte, ou la possibilité d’accéder à de nouveaux marchés, pour ne citer que ces exemples, exigent des responsables de l’entreprise qu’ils procèdent à une révision permanente des stratégies de développement de celle-ci et, aussi, d’orienter les plans d’action en vue d’assurer la qualité et l’innocuité des produits dans le sens des attentes du marché visé.

L’objectif de l’assurance de la qualité et de l’innocuité des fruits et légumes frais est de livrer des produits sains et fiables au consommateur, mais également de veiller à respecter des objectifs de rentabilité, d’efficacité et de satisfaction, moyennant des adaptations, des changements et des innovations.

BIBLIOGRAPHIE

Bredahl, M. et al (2001). “Consumer Demand Sparks the Growth of Quality Assurance Schemes in the European Food Secteur”. Chap. 10. Changing Structure of Global Food Consumption and Trade, Economic Research Service. U.S. Department of Agriculture, Agriculture and Trade Report. WRS-01-1.

Campden & Chorleywood Food (2000). Assured Crop Production: HACCP in Agriculture and Horticulture. Suppl. 2. Étude de cas appliquée. Gloucestershire (Royaume-Uni).

Díaz, A.; López, M. (2002). Diseño y Manejo de Empaques y Embalajes para Frutas y Hortalizas Frescas. Servicio Nacional de Aprendizaje, SENA, Colombie.

FAO (1983). Food Loss Prevention in Perishable Crops. Organisation des Nations Unies pour l’alimentation et l’agriculture (FAO). Rome (Italie). [en français: Prévention des pertes de denrées périssables, Bulletin des services agricoles de la FAO, nº 43, 1985].

FAO (1987). Manual para el Mejoramiento del Manejo Poscosecha de Frutas y Hortalizas (Parte I). Organisation des Nations Unies pour l’alimentation et l’agriculture (FAO), Santiago (Chili). 1987. www.inpho.org

FAO (1989). Manual para el Mejoramiento del Manejo Poscosecha de Frutas y Hortalizas (Parte II). Organisation des Nations Unies pour l’alimentation et l’agriculture (FAO), Santiago (Chili), 1989. www.inpho.org

FAO (1989). Prevention of Post-harvest Food Losses: Fruits, Vegetables and Root Crops. A Training Manual [en français: Prévention des pertes de produits alimentaires après la récolte (manuel de formation), 1986]. Volume II. Organisation des Nations Unies pour l’alimentation et l’agriculture (FAO). Rome (Italie), 1986.

FAO (1995). Code d’usages international recommandé pour l’emballage et le transport des fruits et légumes frais tropicaux. Codex Alimentarius (CAC/RCP 44-1995).

FAO (2001). Food Quality and International Trade.

Organisation des Nations Unies pour l’alimentation et l’agriculture

(FAO).

http://www.fao.org/ag/ags/Agsi/gtz_html.htm

Gallo, Fernando (1997). Manual de Fisiología, Patología Post-cosecha y Control de la Calidad de Frutas y Hortalizas. Convention SENA-NRI. Colombie.